Сульфат бария обладает превосходной химической инертностью, высоким удельным весом и низкой маслоемкостью, что делает его широко используемым в антикоррозийный покрытия. Лакокрасочная пленка обладает хорошей кислото- и щелочестойкостью, низкой вязкостью и ровным выравниванием.

Однако неорганические наполнители могут иметь проблемы совместимости интерфейса с органическими смолами, что влияет на конечные физические и химические свойства лакокрасочной пленки. Для улучшения совместимости неорганические наполнители обычно модифицируют на поверхности.

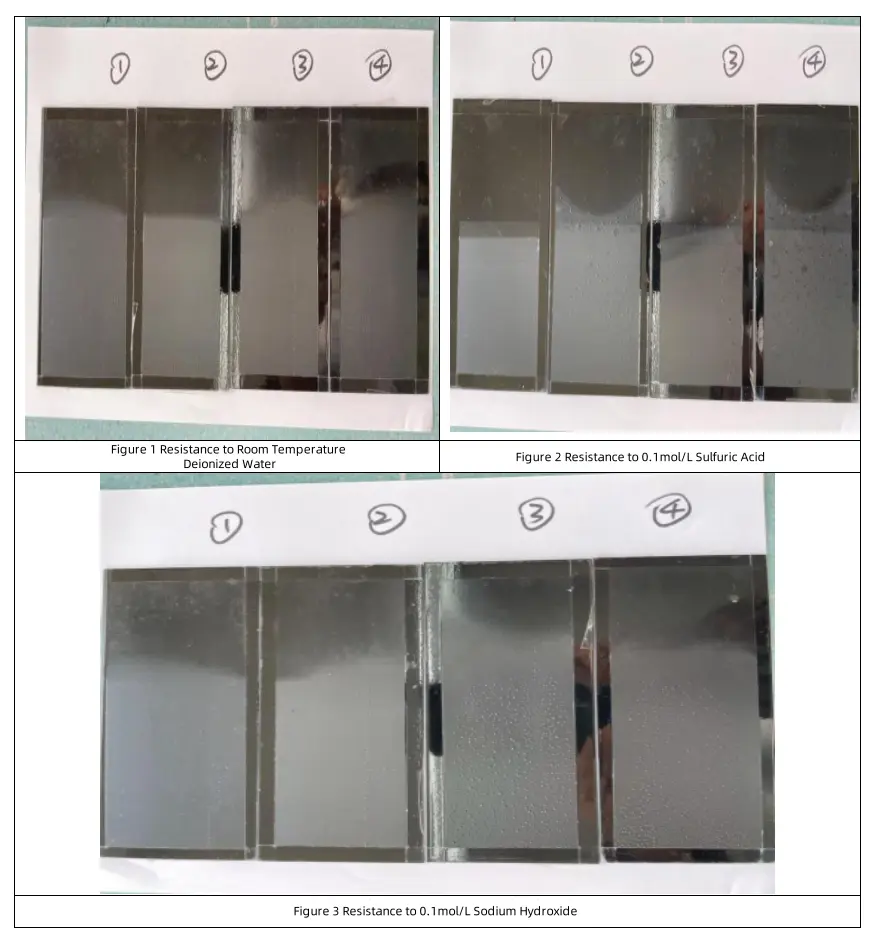

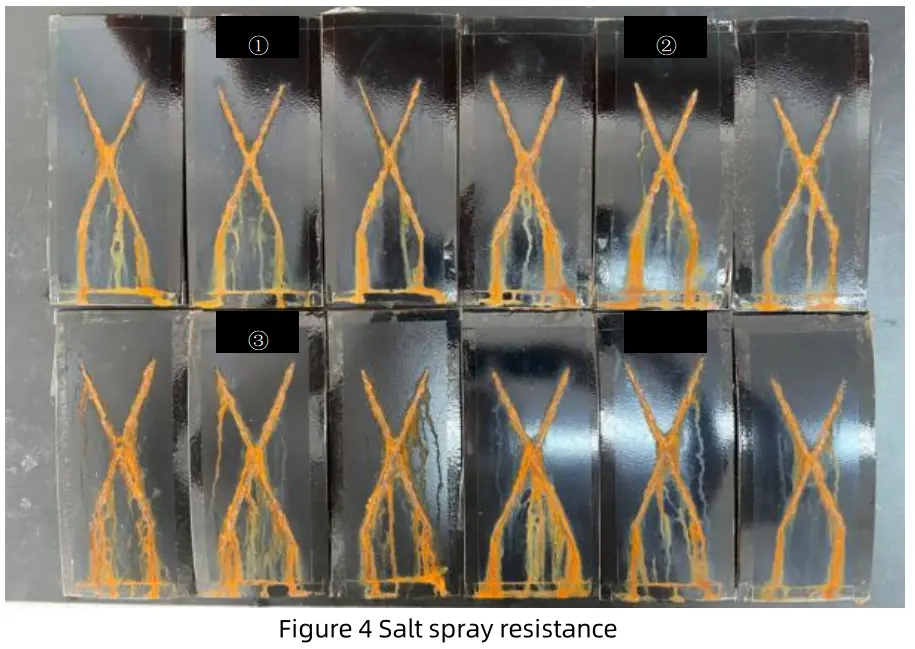

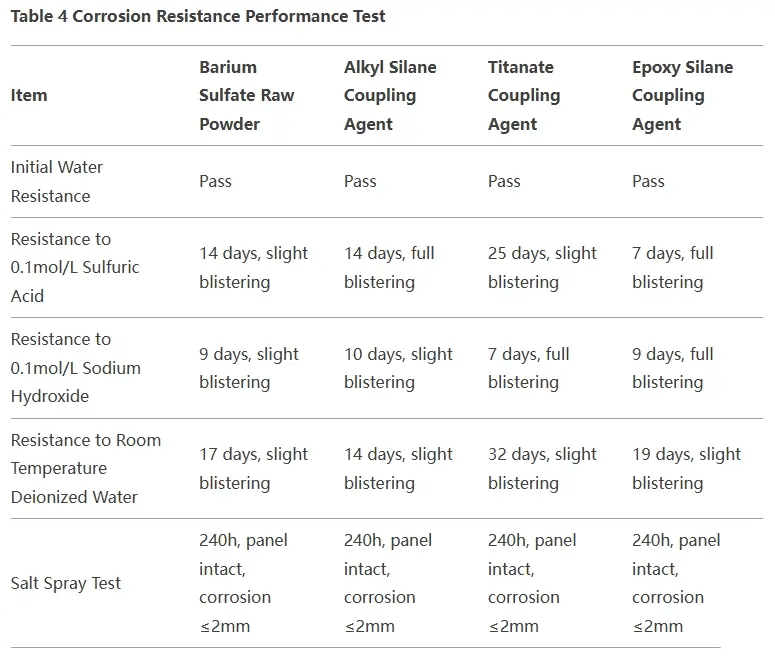

Поскольку различные модификаторы поверхности имеют различные функции, выбор подходящего модификатора имеет решающее значение для различных систем. Было проведено сравнительное исследование путем тестирования обычных механических свойств, начальной водостойкости, стойкости к солевому туману, стойкости к деионизированной воде комнатной температуры, стойкости к серной кислоте 0,1 моль/л и стойкости к гидроксиду натрия 0,1 моль/л пленки краски.

1. Экспериментальный процесс

Процесс подготовки:

(1) Добавьте эпоксидную эфирную смолу и осушитель на водной основе последовательно, перемешивая на низкой скорости 400-600 об/мин. Затем добавьте нейтрализатор DMEA и продолжайте перемешивать на низкой скорости.

(2) Постепенно добавляйте воду небольшими порциями для эмульгирования, регулируя скорость примерно до 1000 об/мин в зависимости от процесса эмульгирования.

(3) После эмульгирования последовательно добавьте диспергатор и пеногаситель, обеспечивая равномерное диспергирование.

(4) Добавьте сажу, перемешайте на низкой скорости и закройте крышку после добавления всех материалов. Диспергируйте со скоростью примерно 1200 об/мин, затем добавьте сульфат бария и стронций-хромовый желтый. Продолжайте диспергировать перед добавлением всех оставшихся компонентов для дальнейшего диспергирования.

(5) Вставьте циркониевые шарики для шлифования со скоростью 3000–3500 об/мин в течение 1 часа, соответствующим образом отрегулировав тонкость скребка.

2. Экспериментальные результаты

2.1 Сравнение характеристик различных ультратонких сульфатов бария

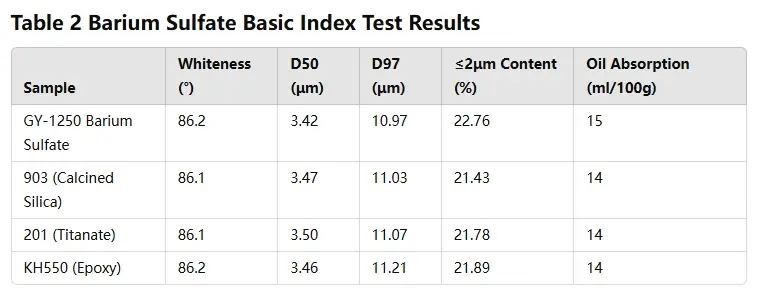

Основные физические свойства ультратонкого сульфата бария были проверены после ГБ/Т

37041-2018 стандарт, результаты показаны в Таблице 2.

Для модификации порошка сульфата бария использовались три различных модификатора поверхности. Белизна, размер частиц и другие показатели модифицированного продукта остались такими же, как у исходного порошка. Маслопоглощение снизилось на 1 пункт, но снижение было незначительным. Это произошло потому, что связующий агент, используемый в качестве модификатора, не оказал значительного влияния на маслопоглощение порошка.

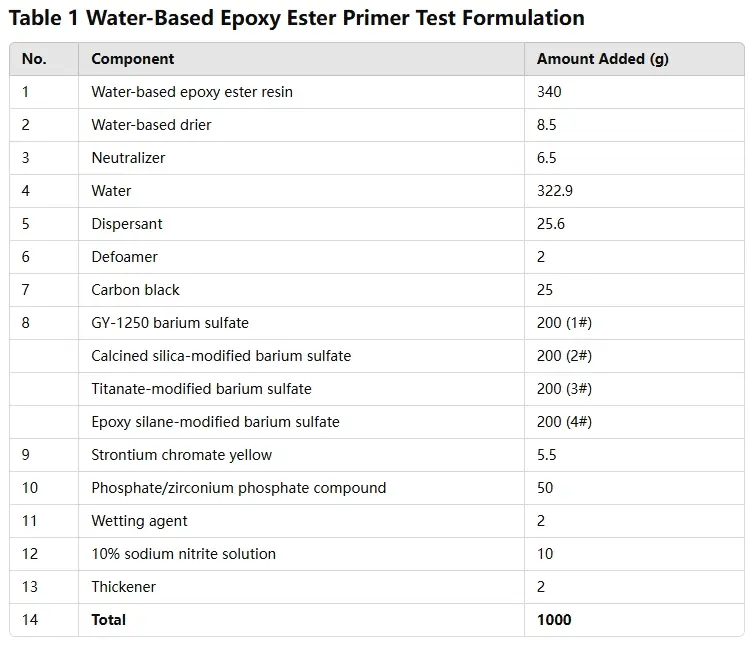

Четыре типа наполнителей на основе сульфата бария были приготовлены на основе формулы, приведенной в Таблице 1, и была проведена сравнительная оценка их эффективности применения в эпоксидно-эфирных грунтовках на водной основе.

2.2 Обычный тест производительности

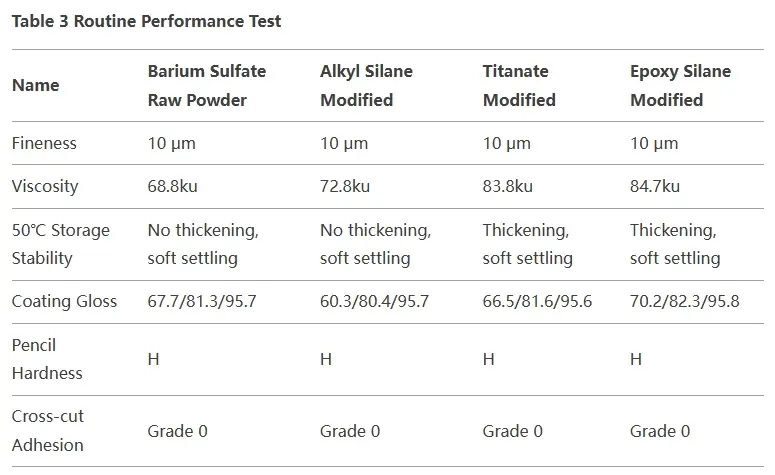

При использовании сульфата бария, модифицированного различными агентами, в эпоксидно-эфирной грунтовке на водной основе его дисперсность остается постоянной. Он соответствует требованиям к продукту в 10 мкм в течение того же времени измельчения. Это связано с тем, что он уже является одним из наиболее дисперсных неметаллических минеральных наполнителей, что оставляет ограниченные возможности для дальнейшего улучшения путем модификации поверхности.

С точки зрения твердости и адгезии поверхностно-модифицированный сульфат бария не показывает существенного улучшения по сравнению с исходным порошком. Изменение твердости среди различных наполнителей в основном зависит от их твердости по Моосу, при этом сульфат бария имеет оценку 3, что считается средним показателем. Поскольку он обычно не используется для повышения твердости лакокрасочной пленки, модификация мало влияет на этот аспект.

Что касается блеска, модифицированный сульфат бария ведет себя аналогично исходному порошку. Это в основном потому, что его поглощение масла остается практически неизменным, что приводит к минимальному улучшению блеска.

Что касается стабильности при хранении, то сульфат бария, модифицированный связующим агентом на основе титаната и эпоксидным силаном, демонстрирует укрупнение, тогда как исходный порошок и сульфат бария, модифицированный алкилсиланом, не демонстрируют этой проблемы.

2.3 Испытание на антикоррозионную защиту

По сравнению с исходным порошком сульфат бария, модифицированный связующим агентом титанатом, демонстрирует значительное улучшение кислото- и водостойкости.

- Кислотоустойчивость увеличивается с 14 до 25 дней.

- Устойчивость к деионизированной воде при комнатной температуре увеличивается с 17 до 32 дней.

- Щелочестойкость немного снижается.

- Первоначальная водостойкость и устойчивость к соляному туману остаются неизменными.

Однако сульфат бария, модифицированный алкилсиланом и эпоксисиланом, не показывает существенного улучшения, а некоторые свойства даже немного ухудшаются. Это связано с тем, что силановые связующие агенты в основном полагаются на гидролиз для образования гидроксильных групп, которые связываются с гидроксильными группами на поверхности минерала. Поскольку сульфат бария имеет низкое содержание гидроксила, эффект модификации слабый.

С другой стороны, титанатные связующие агенты образуют химическую связь с неорганическим наполнителем через алкоксигруппы, создавая органический активный монослой на неорганико-органическом интерфейсе. Это улучшает совместимость между сульфатом бария и органическими смолами, значительно повышая кислото- и водостойкость покрытия.

3. Заключение

Сульфат бария обладает такими преимуществами, как высокий удельный вес, плотные частицы и низкая абсорбция масла, что приводит к хорошей диспергируемости и адгезии. Однако модификация поверхности обеспечивает лишь незначительное улучшение этих свойств.

Поскольку сульфат бария имеет твердость по шкале Мооса 3, он не подходит для повышения твердости лакокрасочной пленки. Кроме того, из-за низкого содержания гидроксила модификация силановыми связующими агентами неэффективна, что приводит к минимальному улучшению характеристик.

Среди испытанных модификаций наилучшие результаты достигаются с помощью титанатных связующих агентов. При использовании в эпоксидно-эфирных грунтовках они значительно повышают кислото- и водостойкость, что делает их наиболее эффективным выбором для повышения долговечности покрытия.

Выбирать Эпический порошок для эффективных, энергосберегающих и экологически чистых решений по переработке порошков!

Связаться с нами чтобы узнать больше о нашей продукции!