จากมุมมองของผู้เชี่ยวชาญเกี่ยวกับกระบวนการดัดแปลงอนุภาคผง ความแตกต่างหลักระหว่างวิธีเปียกและแห้งสามารถวิเคราะห์ได้ใน 6 มิติหลัก:

ความสามารถในการปรับตัวของกระบวนการ

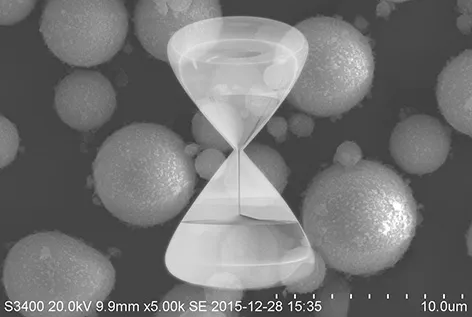

วิธีเปียก:เหมาะสำหรับผงละเอียดที่มีขนาดอนุภาค

≤5μm (เช่น แคลเซียมคาร์บอเนตระดับนาโน) สภาพแวดล้อมของเหลวช่วยป้องกันไม่ให้เกิดการเกาะตัวกันเป็นก้อนแข็งระหว่างการอบแห้ง ตัวอย่างเช่น ในการผลิตเม็ดสีไมก้าสีมุกที่ต้องเคลือบ TiO₂ วิธีการแบบเปียกจะช่วยให้การเคลือบมีความสม่ำเสมอภายใน ± 5 นาโนเมตร

วิธีการแบบแห้ง: เหมาะสำหรับผงขนาดไมครอนที่มี D50 ≥10μm (เช่น แคลเซียมคาร์บอเนตบดธรรมดา) เครื่องผสมความเร็วสูง (300-1500 รอบต่อนาที) ช่วยให้ปรับเปลี่ยนได้อย่างรวดเร็ว โดยมีกำลังการประมวลผลหน่วยเดียวสูงสุดถึง 5 ตัน/ชม.

กลไกการกระจายตัวของตัวปรับเปลี่ยน

วิธีการแบบเปียก: ใช้ตัวทำละลาย (เช่น น้ำ เอธานอล) เพื่อสร้างชั้นคู่แบบแพร่กระจาย การแขวนลอยที่เสถียรจะเกิดขึ้นเมื่อศักย์ซีตาถูกควบคุมไว้ที่ ±30mV ตัวอย่างเช่น ตัวแทนการจับคู่ไซเลนจะเกิดการไฮโดรไลซิสแล้วควบแน่นกับกลุ่มไฮดรอกซิลบนพื้นผิว SiO₂ ทำให้ประสิทธิภาพการยึดเกาะเพิ่มขึ้นเป็นกว่า 90%

วิธีการแบบแห้ง: ใช้พลังงานกล (แรงเฉือน >10⁴ s⁻¹) เพื่อทำลายกลุ่มตัวปรับเปลี่ยน อย่างไรก็ตาม อัตราการเคลือบจริงโดยทั่วไปจะไม่เกิน 75% ซึ่งต้องเติมสารช่วยกระจาย 0.5-1% (เช่น กรดสเตียริก)

อุปกรณ์และการใช้พลังงาน

วิธีการแบบเปียก: ต้องใช้หม้อปฏิกิริยาแบบมีปลอกหุ้ม (ค่าสัมประสิทธิ์การถ่ายเทความร้อน: 200-500 W/m²·K) หลังจากปรับเปลี่ยนแล้ว วัสดุจะผ่านกระบวนการขจัดน้ำด้วยแรงเหวี่ยง (การใช้พลังงาน: 0.8 kWh/kg) และการทำให้แห้งด้วยการพ่น (อุณหภูมิอากาศขาเข้า: 180-220℃)

วิธีการแบบแห้ง: ใช้เครื่องจักรดัดแปลงต่อเนื่องประเภท SLG โดยมีอัตราการใช้พลังงานเฉพาะอยู่ที่ประมาณ 0.15 kWh/kg การลงทุนในอุปกรณ์ลดลง 40% แต่ต้องควบคุมความเข้มข้นของฝุ่นให้ต่ำกว่า 10 mg/m³

ตัวชี้วัดคุณภาพที่สำคัญ

วิธีการแบบเปียก: ดัชนีการกระตุ้น ≥98% โดยค่าการดูดซับน้ำมันลดลง 30% (เช่น ดินขาวที่ดัดแปลงลดลงจาก 80 กรัม/100 กรัม เป็น 55 กรัม/100 กรัม)

วิธีการแบบแห้ง: ความเบี่ยงเบนของความหนาของการเคลือบ ±15 นาโนเมตร สามารถปรับค่าความต้านทานของปริมาตรได้ภายใน 10¹²-10¹⁵ Ω·cm (เช่น อะลูมิเนียมไฮดรอกไซด์ที่ปรับเปลี่ยนสำหรับการใช้งานสายเคเบิล)

สถานการณ์การใช้งาน

วิธีเปียก:

พลาสติกวิศวกรรมระดับไฮเอนด์ (เช่น ไฟเบอร์กลาส PA6 + 30%) ต้องใช้สารตัวเติมที่ปรับเปลี่ยนด้วย D99 ≤3μm

การเคลือบ Al₂O₃ สำหรับวัสดุแคโทดแบตเตอรี่ลิเธียม (เช่น NCM811)

วิธีการแบบแห้ง:

แคลเซียมคาร์บอเนตหนักดัดแปลง (1,250 เมช) สำหรับท่อ PVC โดยควบคุมต้นทุนไว้ที่ 800 หยวนต่อตัน

ดินขาวเผาสำหรับเคลือบสถาปัตยกรรม โดยรักษาระดับความขาวไว้เหนือ 92%

เศรษฐศาสตร์กระบวนการ

วิธีเปียก: ต้นทุนโดยรวมสูงกว่าวิธีแห้ง 25-40% โดยการกู้คืนตัวทำละลายคิดเป็นต้นทุน 18% อย่างไรก็ตาม เบี้ยประกันผลิตภัณฑ์อาจสูงถึง 30-50% (เช่น เม็ดสีมุกที่ขายในราคา 80,000-150,000 หยวนต่อตัน)

วิธีการแบบแห้ง: การใช้พลังงานต่อตันลดลง 60% ทำให้เหมาะกับการดัดแปลงผงขนาดใหญ่ (การผลิตต่อปี >50,000 ตัน) โดยระยะเวลาคืนทุนจากการลงทุนสั้นลงเหลือ 2-3 ปี

ความก้าวหน้าทางเทคโนโลยีในปัจจุบันบ่งชี้ว่าวิธีการแบบเปียกกำลังพัฒนาไปสู่การประมวลผลด้วยไมโครรีแอคเตอร์อย่างต่อเนื่อง (ระยะเวลาพักเครื่องน้อยกว่า 5 นาที) ในขณะที่วิธีการแบบแห้งกำลังพัฒนาอุปกรณ์ดัดแปลงเครื่องบดแบบวนน้ำแบบบูรณาการ (เพิ่มพื้นที่ผิวจำเพาะเป็น 20%) เมื่อเลือกกระบวนการดัดแปลง บริษัทต่างๆ จะต้องประเมินตำแหน่งผลิตภัณฑ์ (การผลิตแบบไฮเอนด์เทียบกับการผลิตแบบจำนวนมาก) ความเข้มข้นของการลงทุนด้านทุน (ความแตกต่างของ CAPEX 2-3 เท่า) และข้อบังคับด้านสิ่งแวดล้อม (ขีดจำกัดการปล่อยสารอินทรีย์ระเหย: 30 มก./ลบ.ม.) อย่างครอบคลุม

บทสรุป

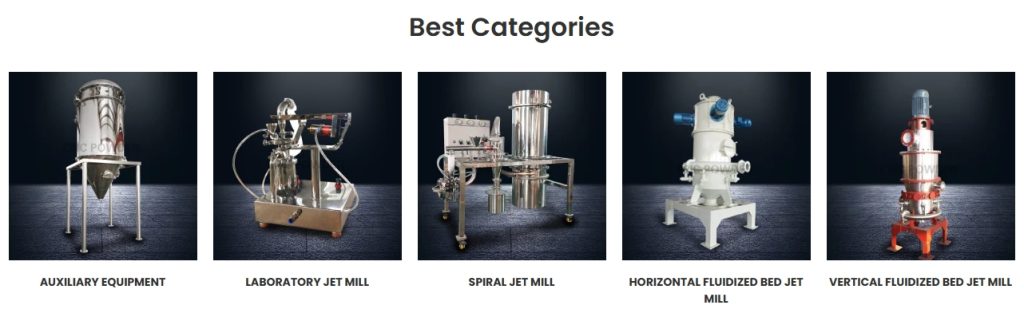

ผงมหากาพย์ เครื่องจักรมีความเชี่ยวชาญด้านโซลูชันการปรับเปลี่ยนอนุภาคผงขั้นสูง โดยนำเสนอเทคโนโลยีการประมวลผลแบบเปียกและแบบแห้งเพื่อตอบสนองความต้องการทางอุตสาหกรรมที่หลากหลาย ด้วยความเชี่ยวชาญหลักในยุโรปและประสบการณ์หลายสิบปี เราจึงจัดหาอุปกรณ์ปรับเปลี่ยนประสิทธิภาพสูงที่ช่วยให้มั่นใจได้ถึงการเคลือบอนุภาคที่เหมาะสม ประสิทธิภาพด้านพลังงาน และความคุ้มทุน ไม่ว่าจะเป็นวัสดุระดับไฮเอนด์ เช่น แคโทดแบตเตอรี่ลิเธียม หรือการประมวลผลผงจำนวนมาก ผงมหากาพย์ เครื่องจักรนำเสนอโซลูชันเฉพาะเพื่อปรับปรุงประสิทธิภาพของผลิตภัณฑ์และตอบสนองความต้องการของตลาดที่เปลี่ยนแปลง