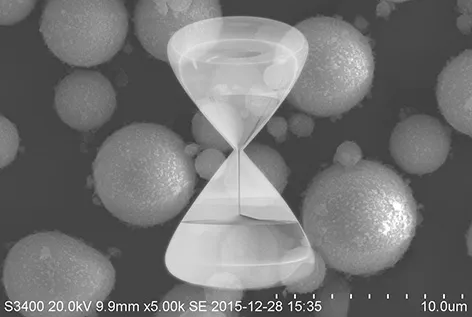

Toz parçacık modifikasyon süreçlerine profesyonel bir bakış açısıyla bakıldığında, ıslak ve kuru yöntemler arasındaki temel farklar altı temel boyutta analiz edilebilir:

Süreç Uyarlanabilirliği

Islak Yöntem: Parçacık boyutlarına sahip ultra ince tozlar için uygundur

≤5μm (örneğin, nano kalsiyum karbonat). Sıvı ortam, kurutma sırasında sert aglomerasyonu önler. Örneğin, TiO₂ kaplaması gerektiren sedefli mika pigmentlerinin üretiminde, ıslak yöntem kaplama düzgünlüğünü ± 5nm içinde sağlar.

Kuru Yöntem: D50 ≥10μm (örneğin, geleneksel öğütülmüş kalsiyum karbonat) mikron boyutlu tozlar için uygundur. Yüksek hızlı karıştırıcılar (300-1500 rpm), tek ünite işleme kapasitesi 5t/saate kadar olan hızlı modifikasyona olanak tanır.

Değiştirici Dağılım Mekanizması

Islak Yöntem: Çözücüler (örneğin su, etanol) kullanarak difüzyon çift tabakası oluşturur. Zeta potansiyeli ±30mV'de kontrol edildiğinde kararlı süspansiyon elde edilir. Örneğin, silan bağlama ajanları hidrolize uğrar ve daha sonra SiO₂ yüzeylerindeki hidroksil gruplarıyla yoğunlaşarak bağlanma verimliliğini 90%'nin üzerine çıkarır.

Kuru Yöntem: Modifier aglomeratlarını kırmak için mekanik enerjiye (kesme kuvveti >10⁴ s⁻¹) dayanır. Ancak, gerçek kaplama oranları tipik olarak 75%'yi aşmaz ve 0,5-1% dağıtıcı yardımcıların (örneğin, stearik asit) eklenmesini gerektirir.

Ekipman ve Enerji Tüketimi

Islak Yöntem: Ceketli reaksiyon kazanları gerektirir (ısı transfer katsayısı: 200-500 W/m²·K). Modifikasyondan sonra, malzemeler santrifüjlü su giderme (enerji tüketimi: 0,8 kWh/kg) ve püskürtmeli kurutmaya (giriş hava sıcaklığı: 180-220℃) tabi tutulur.

Kuru Yöntem: Özgül enerji tüketimi yaklaşık 0,15 kWh/kg olan SLG tipi sürekli modifikasyon makineleri kullanır. Ekipman yatırımı 40% ile azaltılır, ancak toz konsantrasyonunun 10 mg/m³'ün altında tutulması gerekir.

Temel Kalite Göstergeleri

Islak Yöntem: Aktivasyon indeksi ≥98%, yağ emilim değeri 30% kadar azalır (örneğin, modifiye kaolin 80g/100g'dan 55g/100g'a düşer).

Kuru Yöntem: Kaplama kalınlığı sapması ±15nm, hacim direnci 10¹²-10¹⁵ Ω·cm arasında ayarlanabilir (örneğin, kablo uygulamaları için modifiye alüminyum hidroksit).

Uygulama Senaryoları

Islak Yöntem:

Üst düzey mühendislik plastikleri (örneğin PA6 + 30% cam elyafı) D99 ≤3μm olan modifiye dolgu maddeleri gerektirir.

Lityum pil katot malzemeleri için Al₂O₃ kaplaması (örneğin, NCM811).

Kuru Yöntem:

PVC borular için modifiye edilmiş ağır kalsiyum karbonat (1250 mesh), ton başına 800 RMB maliyet kontrolü ile.

Mimari kaplamalarda kullanılan, beyazlık seviyesi 92%'nin üzerinde olan kalsine kaolin.

Süreç Ekonomisi

Islak Yöntem: Genel maliyet kuru yöntemden 25-40% daha yüksektir ve solvent geri kazanımı maliyetin 18%'sini oluşturur. Ancak ürün primi 30-50%'ye ulaşabilir (örneğin, sedefli pigmentler 80.000-150.000 RMB/ton'a satılır).

Kuru Yöntem: Ton başına enerji tüketimi 60% azaltılarak büyük ölçekli toz modifikasyonuna (yıllık üretim >50.000 ton) uygun hale getirilirken, yatırım geri ödeme süresi 2-3 yıla kısaltılmıştır.

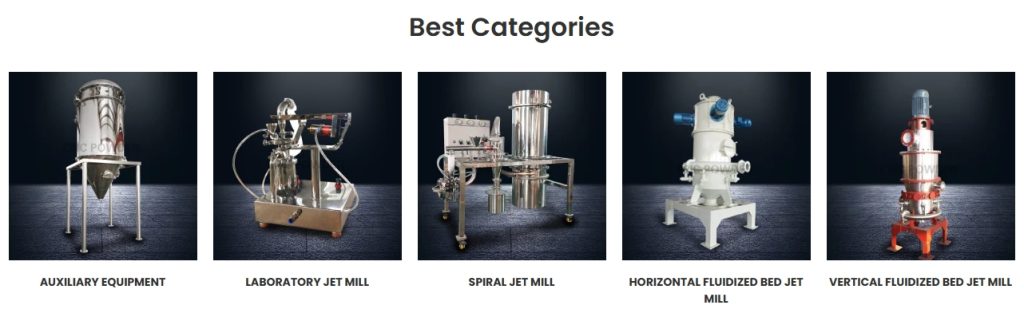

Mevcut teknolojik gelişmeler, ıslak yöntemin sürekli mikro reaktör işleme (kalış süresi <5 dakika) doğru evrildiğini, kuru yöntemin ise entegre girdap değirmeni modifikasyon ekipmanlarında (özgül yüzey alanını 20%'ye kadar artırarak) atılımlar yaptığını göstermektedir. Bir modifikasyon süreci seçerken, şirketler ürün konumlandırmasını (üst düzey ve toplu üretim), sermaye yatırım yoğunluğunu (2-3 kat CAPEX farkı) ve çevre düzenlemelerini (VOC emisyon limitleri: 30 mg/m³) kapsamlı bir şekilde değerlendirmelidir.

Çözüm

Epik Toz Machinery, çeşitli endüstriyel ihtiyaçları karşılamak için hem ıslak hem de kuru işleme teknolojileri sunan gelişmiş toz parçacık modifikasyon çözümlerinde uzmanlaşmıştır. Avrupa temel uzmanlığı ve onlarca yıllık deneyimimizle, optimum parçacık kaplama, enerji verimliliği ve maliyet etkinliği sağlayan yüksek verimli modifikasyon ekipmanları sağlıyoruz. Lityum pil katotları veya büyük ölçekli toplu toz işleme gibi üst düzey malzemeler için olsun, Epik Toz Makine, ürün performansını artırmak ve değişen pazar taleplerini karşılamak için özel çözümler sunar.