Toz yapışkanlığındaki artış akışkanlığını önemli ölçüde azaltır. Altta yatan mekanizmalar, parçacıklar arası kuvvetlerin dengesinin bozulması, mikro yapısal yeniden yapılanma ve makroskobik mekanik tepkilerdeki değişiklikleri içerir. Çok disiplinli çalışmalardan elde edilen verilere dayanarak, yapışkanlığın akışkanlık üzerindeki etkisi aşağıdaki gibi özetlenebilir:

I. Artan Yapışkanlığın Yıkıcı Mekanizmaları

1. Parçacıklar Arası Kuvvetlerin Dengesizliği

Arttırılmış yapışkanlık, parçacıklar arasındaki van der Waals kuvvetlerini, elektrostatik kuvvetleri ve sıvı köprü kuvvetlerini artırarak kararlı aglomera oluşumuna yol açar.

Örneğin nano zirkonyum tozunun yapışma kuvveti 30% arttırıldığında durma açısı 35°'den 45°'ye çıkmakta, akış süresi ise 50% artmaktadır.

Yapışmadaki her 1 mN/m artış için sıkıştırılabilirlik 8–12% artar.

PVC-CPE sisteminde kalsiyum karbonat içeriği 5% arttığında, parçacıklar arası gözeneklilik 20% düşer ve akış süresi 40% artar.

Mikroyapısal Kilitlenme Etkisi

Daha yüksek yapışkanlık, parçacıkların kaymasını engelleyen ağ veya zincir benzeri yapılar oluşturmasına neden olur.

Örneğin, magnezyum oksit tozunun yapışkanlığı artırıldıktan sonra kohezyonu 0,8 kPa'dan 1,5 kPa'ya çıkmakta, akış fonksiyonu (FF) ise 4,5'ten 2,8'e düşmektedir.

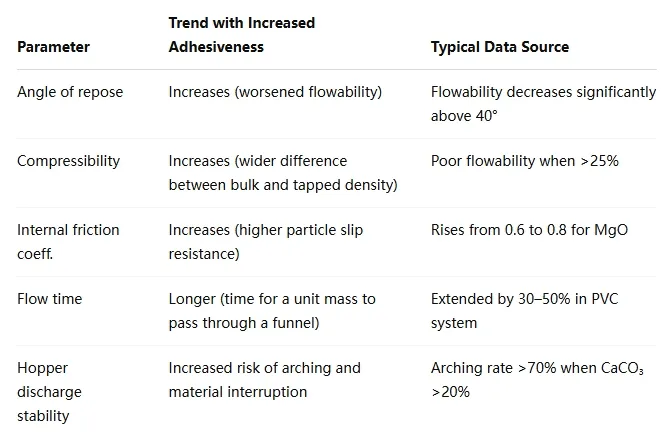

II. Artan Yapışkanlığın Gözlemlenebilir Etkileri

III. Vaka Çalışmaları: Tipik Malzemelerde Yapışkanlık ve Akışkanlık

1. Nano Zirkonyum Tozu

Parçacık boyutu <50 nm, özgül yüzey alanı >30 m²/g ve yapışma kuvveti >1,2 mN/m olduğunda akış indeksi (FI) <30'dur. 0,5% mikronize silika eklenmesi yapışmayı 40% azaltır ve FI'yi 45'e çıkarır.

2. İlaç Tozu (Parasetamol)

Orijinal yapışkanlık 52°'lik bir dinlenme açısıyla sonuçlanır; 1% magnezyum stearat eklenmesiyle bu açı 38°'ye düşürülür ve akışkanlık "çok zayıf"tan "iyi"ye çıkarılır.

3. PVC Kuru Karışımı

CaCO₃ içeriği 15%'yi aştığında, parçacıklar arası gözeneklilik 0,35'in altına düşer ve hazne kemerlenme olasılığı 60%'yi aşar.

Artan Yapışkanlığı Ele Almak İçin Endüstriyel Stratejiler

1. Yüzey Modifikasyon Teknolojileri

Mekanik parlatma: Çapraz bağlı polietilen (XLPE) tozunun yüzeyini parlatmak için petek değirmeni kullanılması, yüzey pürüzlülüğünü (Ra) 1,2 μm'den 0,8 μm'ye düşürür ve yapışmayı 30% oranında düşürür.

Kimyasal kaplama: Magnezyum oksit tozu stearik asitle muamele edildikten sonra temas açısı 30°'den 110°'ye çıkar, kohezyon ise % azalır.

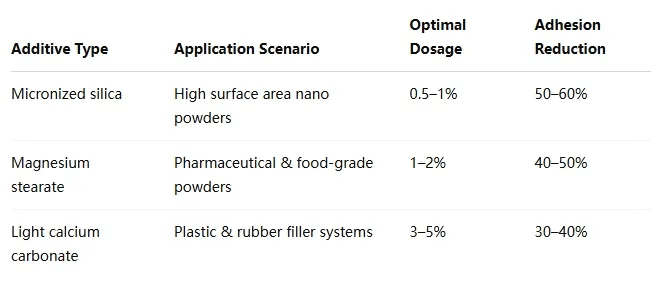

2. Katkı Maddesi Kontrolü

3. Proses Parametre Optimizasyonu

İki aşamalı granülasyon: İnce yapıştırıcı tozlarını 1-2 mm granüllere önceden presleyin, ardından 3-5 mm parçacıklara yeniden granüle edin, böylece temas noktalarını 80% oranında azaltın.

Gradyan kurutma: Nem hassasiyeti olan tozlar için 40°C → 60°C → 80°C'de aşamalı kurutma uygulayın. Nem içeriği 3%'den 0,5%'ye düşer ve yapışma 70% azalır.

V. Yapışkanlığın İzlenmesi ve Erken Uyarı Yöntemleri

1. Çevrimiçi Tespit Teknolojileri

Lazer parçacık boyutu-yapışma analizörü: Parçacık boyutu dağılımını ve yapışma değişikliklerini gerçek zamanlı olarak izler, akış yardımı dozajını dinamik olarak ayarlar.

Termogravimetrik–FTIR (TG-FTIR): Artan yapışkanlığın yüzeye adsorbe edilen kirliliklerden (örneğin, PVC sistemlerindeki CPE piroliz ürünleri) kaynaklanıp kaynaklanmadığını analiz eder.

2. Akışkanlık Uyarı Göstergeleri

Kritik Yapışma Eşiği: Yapışma kuvveti >1,5 mN/m olduğunda (nano tozlar için) alarm tetiklenir.

Dinamik Yığın Yoğunluğu (Dρb): Dρb < 1,6 g/cm³ olduğunda akışkanlık riski belirlenir.

Çözüm

Artan yapışkanlık, parçacıklar arası kuvvet dengesini ve mikro yapıyı değiştirerek toz akışkanlığını önemli ölçüde azaltır. Endüstriyel uygulamada, dinamik yapışkanlık yönetimi için çevrimiçi izleme teknolojilerinden yararlanırken, yüzey modifikasyonu, katkı düzenlemesi ve proses optimizasyonu yoluyla bunu ele almak esastır.