Endüstriyel teknoloji mikro nano tozların ortaya çıkmasına yol açtı. Benzersiz hacim ve yüzey efektlerine sahiptirler. Bu malzemeler oldukça farklı özelliklere sahiptir. Normal malzemelerden farklıdırlar. Optik, manyetik, akustik, elektriksel ve mekanik yönlerden farklılık gösterirler. Yeni malzemelerin geliştirilmesinde çok önemli bir rol oynuyorlar. Bu teknoloji benzeri görülmemiş bir büyüme elde etti. Temel hammaddelere dayalıdır ve mikro-nano tozlar yapmak içindir. Jet değirmenleri hızlı hava akışını kullanır. Malzemelerin çarpışmasını, çarpmasını ve kesilmesini sağlar. Onlara darbe bileşenleriyle vurur. Dar bir boyut aralığına sahip ince parçacıklar üretebilirler. Ayrıca temiz, pürüzsüz ve düzenli şekillere sahiptirler. İyi dağılırlar ve oldukça aktiftirler. Tozun boyutu bir nanometredir. Kırma sistemi toz kirliliğini azaltmak için kapalı şekilde çalışmaktadır. Ayrıca ezilen malzemelerin temiz kalmasını sağlar.

Bununla birlikte, hava akışlı pulverizatörlerin birçok türü vardır. Malzemelere göre farklı çalışma prensipleri ve kırma etkileri vardır. Bu nedenle, her malzeme için uygun bir hava akışlı pulverizatör seçmelisiniz. Artık jet değirmenlerin farklı yapıları ve çalışma yöntemleri var. Genellikle şu şekilde ayrılabilirler: çarpışma, düz, akışkan yatak, dolaşım tüpü ve hedef türleri. Ayrıca malzemeye göre de sınıflandırılabilirler. Düşük sıcaklıkta kriyojenik hava akımı kırma ve inert gaz koruması gibi yöntemleri benimser. Bu yöntemler, hava akışlı öğütücünün kırma etkisini daha da optimize eder.

Uygun yapıya sahip jet değirmen nasıl seçilir?

Çarpışma hava akımı kırıcı

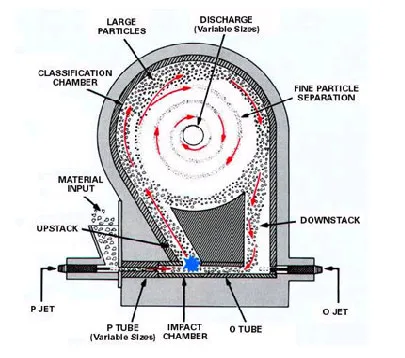

Karşıt jetli değirmenlere aynı zamanda karşıt jetli değirmenler ve ters jetli değirmenler de denir. Majac tipi Amerika Birleşik Devletleri'nde Donaldson Company tarafından geliştirildi. Trost tipi Plastoiner Şirketi tarafından geliştirilmiştir. Tipik temsilcilerdir. Ekipman çalışıyor. İki hızlı malzeme ve hızlı hava akışı hattın bir noktasında çarpışır. Bu çarpışma kırma işlemini tamamlar. Ezilmiş ince parçacıklar hava akışıyla harici sınıflandırıcıya girer. Bunu sınıflandırma rotorunun etkisi altında yaparlar ve içinden geçerler. katı olarak ayrılarak ürün haline gelir. Kaba parçacıklar sınıflandırma odasının kenarında kalır. Daha fazla kırma işlemi için kırma odasına dönerler. Bu, boyut gereksinimlerini karşılayıp harici sınıflandırıcıya girene kadar devam eder.

Değirmen, parçacıklar arasındaki yüksek hızlı çarpışmalarla ezilir. Hız, iki hava akışının hızlarının toplamıdır. Yani yarı eforla iki kat sonuç elde edilir. Güçlü bir güce, yüksek hıza sahiptir ve enerjiyi iyi kullanır. Oldukça verimlidir ve ince parçacıklar oluşturur. Büyük avantajları var. Sert, kırılgan veya yapışkan malzemeleri ezebilir. Aynı zamanda çarpışmak için parçacıkları kullanır. Bu, yüksek hızlı jetlerin sabit darbeli parçalarda aşınmasını önler. Aynı zamanda daha saf mikro-nano tozlar da üretebilir.

Düz jet pulverizatörü

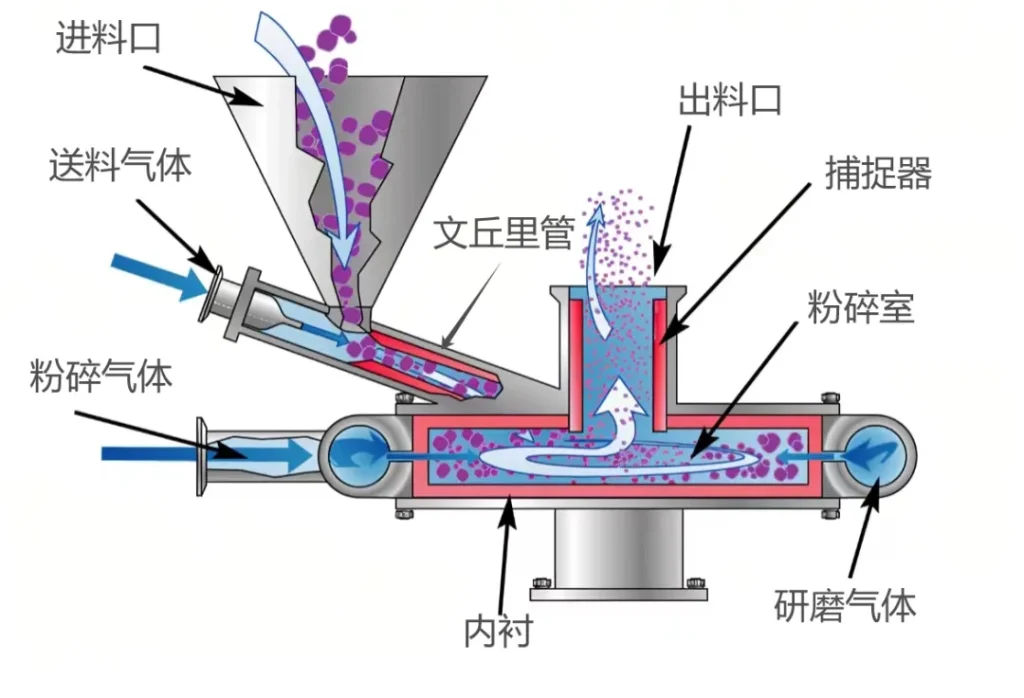

Değirmen düzdür. Yatay olarak da bilinir. disk jet değirmeni. Amerika Birleşik Devletleri'ndeki Fluid Energy Company bunu ilk kez 1934'te geliştirdi. En eski ve en yaygın kullanılanıdır. jet değirmeni endüstride. Düz hava akışlı değirmenin ana kısmı disk kırma haznesidir. Etrafında çalışma sıvısı için 6 ila 24 adet yüksek basınçlı nozül bulunur. Ayrıca Venturi tüp besleyicileri ve ürün toplayıcıları da bulunmaktadır. Belli bir açıdalar. Kırılacak malzeme gazın tahrik ettiği venturi tüpüne girer. Venturi tüpü özel bir yapıya sahiptir. Malzemeyi süpersonik hıza kadar hızlandırır. Daha sonra malzeme kırma odasına girer. Malzemeler kırma odasında daire şeklinde hareket eder. Yüksek hızlı dönen bir akış tarafından tahrik edilirler. Parçacıklar ve makinenin iç duvarı çarpışır ve sürtünür. Ezilmek için bunu yapıyorlar. Merkezkaç kuvveti kaba parçacıkları odanın duvarına fırlatır. Orada dolaşıp eziliyorlar. İnce parçacıklar siklon ayırıcıya girer. Santrifüjlü hava akımı bunları toplar.

Bu ekipman, basit yapı ve rahat çalışma avantajlarına sahiptir. Sökülmesi, temizlenmesi ve onarılması kolaydır. Ayrıca kendi kendini sınıflandırabilir ve kırılgan ve yumuşak malzemelerin kırılması için uygundur. Ancak iç duvar daha sert malzemeleri ezdiğinde şiddetli çarpışmalardan ve sürtünmeden zarar görecektir. Bu aynı zamanda ürünü kirletir. Bu nedenle sert parçacıkların kırılması iyi değildir. Ayrıca yassı jet değirmende enerjinin büyük bir kısmı israftır. Kırma sırasında enerji kullanımı iki katına çıkacak. Bu, ürün parçacıklarının küçülmesiyle gerçekleşir. Malzemeler genellikle yalnızca yaklaşık D50=1μm'ye kadar işlenir.

Akışkan yataklı jet püskürtücü

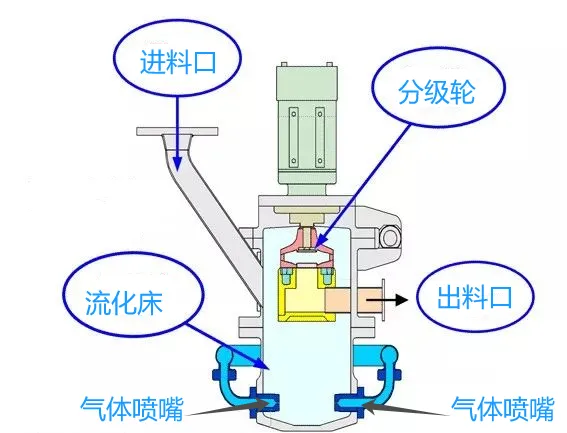

Akışkan yataklı hava akımı değirmeni şu anda hava akımı pulverizatörünün lider modelidir. Esas olarak karşı jet prensibini birleştirir. Bunu akışkan yatakta genişleyen gaz jeti akışıyla yapar. Kimyasalların, ilaçların, kozmetiklerin ve gelişmiş seramiklerin yapımında yaygındır. Ayrıca manyetik toz ve diğer malzemeler için de kullanılır. . Ekipman kırma alanına hava püskürtür. Çalışırken bunu birkaç ters nozül aracılığıyla yapar. Yüksek basınçlı hava akışı kırma odasındadır. Malzemelerin ezilmesini hızlandırır. Bu onların akışkan bir hal oluşturmasını sağlar. Daha sonra hızlı malzemeler çarpışır ve nozül kesişme noktasında sürtünür. Ezildiler. Hava akımı kırılmış ince malzemeleri yukarı doğru taşır. Onları sınıflandırma için ultra ince sınıflandırıcıya götürür. Siklon ayırıcı, gereksinimleri karşılayan ince malzemeleri toplar. İri malzemeler yerçekiminin etkisi altında kırma alanına geri çöker. Daha sonra kırma işlemi devam ediyor.

Bu pulverizatör özeldir. Diğerlerinden farklı olarak, gaz içinde genleşen malzemeleri toz haline getirir. Kavitenin sıcaklığı normal seviyede tutulur. Yükselmeyecek. Isıya duyarlı malzemelere iyi uyum sağlar. Ayrıca çarpışma tipi hava akışlı kırıcının avantajlarını da birleştirir. Yüksek hızda çarpışmak ve ezilmek üzere kendisini yönlendirmek için hava akışını kullanır. Duvarla çok az çarpışması var. Birçok avantajı var. Bunlara dar parçacık boyutu da dahildir. Ayrıca yüksek kırma verimliliğine ve düşük enerji kullanımına sahiptirler. Aynı zamanda düşük ürün kirliliğine ve düşük aksesuar aşınmasına sahiptirler. Mohs sertliği dokuz ve üzeri olan malzemelerin kırılması için uygundur. Ancak yeni tip bir kırma ekipmanıdır. Ancak maliyeti hala yüksek. Ayrıca, hava jetinin onu ezebilmesi için malzemenin akışkan hale getirilmesi gerekir. Bu nedenle değirmen genellikle malzemenin çok ince olmasını gerektirir. Yüksek yoğunluklu malzemelere yönelik gereksinimler daha açıktır.

Kırma ortamı nasıl seçilir?

İnert gaz koruması

Modern endüstrideki pek çok toz yanıcı, patlayıcı ve kolaylıkla oksitlenebilir niteliktedir. Ultra ince olmalılar. Kırma işlemini güvenli tutmak için inert gaz kullanmalısınız. Ultra ince kuru malzemeler yapmak için hava akımı öğütme ortamıdır. Ezmek. Sistem çalışmaya başladığında havayı uzaklaştırmak için gaz doldurulur. Bu, tüm sistem oksijen dedektörünün sınırına ulaşana kadar gerçekleşir. Daha sonra besleme cihazı malzemeyi kırmaya başlar.

Düşük sıcaklıkta kriyojenik hava akışı kırma işlemi

Hava akımının kırılması yaygındır. Kırma aracı olarak yüksek hızlı hava akışı (300~500m/s) veya kızgın buhar (300~400°C) kullanır. Ancak bazı düşük erime noktalı veya ısıya duyarlı malzemeler için iyi değildir. Kırma işleminde malzemeyi soğutmak için soğutucu kullanılır. Malzemeyi kırılgan bir duruma soğutur. Kırılgan malzeme kırma mekanizması yoluyla birçok darbeye maruz kalır. Kırma odasındadır ve sonunda ince parçacıklar haline gelir. Ezilmiş malzeme incedir. Yoğunluk mikron seviyesine (600~2000 mesh) ulaşabilir.

Soğutucu akışkanın genellikle malzemenin özelliklerine göre seçilmesi gerekir. Sıvı nitrojen en çok kullanılan soğutucudur. En düşük soğutma sıcaklığı eksi 196 dereceye ulaşabilir. Hızlı soğutma gerektiren ve gevrekleşme sıcaklığı düşük olan bazı malzemeler için tercih edilen soğutucudur. Yüksek soğutma ve kırılganlaştırma sıcaklıklarına ihtiyaç duymayan malzemeler için basınçlı hava kullanın. Veya klimadan önceden soğutulmuş hava kullanın. Malzemelerle ısı alışverişinde bulunmak için bunları kullanın.

Artık soğuk hava akımıyla kırma işlemi yaygın olarak kullanılmaktadır. Erime noktası düşük, ısıya duyarlı malzemeleri kırar. Malzemeleri ultra ince toz haline getirmek için kullanılır. Polimerler, kimyasallar, nadir toprak elementleri, biyoloji, gıda, ilaç ve sağlık ürünleri gibi endüstrilerde kullanılmaktadır. Yanıcı, patlayıcı ve kolayca oksitlenen malzemeler için de kullanılabilir. Malzemelerin ultra ince öğütülmesi, ancak inert gazla karşılaştırıldığında maliyet daha yüksektir.