Son yıllarda modern endüstrinin gelişmesiyle birlikte, özellikle ilaç ve kimya endüstrilerinde ultra ince, ultra ince öğütme teknolojisi giderek daha fazla ilgi görüyor ve hammadde kırma etkisi sonraki prosesi doğrudan etkiliyor. Hava akışlı değirmen, basit yapısı, sökme kolaylığı ve iyi öğütme etkisi nedeniyle şu anda ultra ince, ultra ince öğütme ekipmanıdır, özellikle disk (spiral) hava akışlı değirmendir. Birçok ilaç ve kimya işletmesinin beğenisini kazandı. Tercih edilen, yüksek saflıkta ve düşük incelikte ürünlerin öğütülmesi için tipik bir ekipman haline geldi.

Hava akışlı pülverizatör, eksiksiz bir proses sistemi seti gerektirir. Rolünün nasıl en üst düzeye çıkarılacağı ve kayıpların nasıl azaltılacağı da önemli bir konudur.

Hava akışlı pülverizatörün filtrelenmiş ve kurutulmuş basınçlı havası, pülverizatör etkisini elde etmek için hayvansal materyallerin birbirine sürtünmesini sağlar; Disk tipi hava akışlı pülverizatörün tükettiği elektrik enerjisinin 80%'si çalışma prosesinde basınçlı havanın hava kısmında tüketilmektedir. Basınçlı havanın tam olarak kullanılması, güç tasarrufunu en üst düzeye çıkarmaktır. Havalı öğütücünün ideal çalışma koşulları altında çalışmasını sağlayacak ve hava öğütücünün verimliliğini artıracak şekilde bilimsel olarak nasıl ayarlanacağı birçok kullanıcı ve üreticinin bu sorundan endişe duymasıdır.

Besleme hızının ayarlanması

Besleme hızı, öğütme odasındaki malzeme çarpışmasını ve öğütme süresini belirler. Yavaş besleme hızıyla malzeme öğütme haznesinde uzun süre kalır, parçacıklar daha sık dolaşır ve öğütme derecesi daha yeterli olur, dolayısıyla öğütme inceliği daha küçüktür. Yine de çok yavaş olursa, öğütme haznesindeki parçacık sayısı çok az olur, bu da daha az çarpışmaya neden olur ve bu da istenen etkiyi sağlayamaz. Besleme çok hızlı olursa öğütme haznesinde çok fazla malzeme kalacak ve öğütme inceliği daha etkili olacaktır.

Deneyler, düzgün ve stabil beslemenin öğütme haznesindeki siklonik akış alanının stabilitesini sağlayabileceğini kanıtlamıştır. Besleme hızını, öğütme odasındaki gaz-katı oranı ideal duruma ulaşacak şekilde ayarlayın, böylece malzeme parçacıkları maksimum sayıda etkili çarpışma elde eder, böylece değirmenin verimliliği artar.

Derecelendirme halkasının veya derecelendirme tekerleğinin hızını değiştirme

Disk tipi hava akışı değirmeninin derecelendirme halkası bir derecelendirme cihazıyla donatılmıştır. Ayarlama, akışkan yataklı (kademeli) hava değirmenine göre daha az kullanışlı ve basittir. Farklı malzemelerin farklı özellikleri vardır ve kırma etkilerinin çalışma koşulları farklıdır. Henüz bir anlaşmaya varılmadı ve bunu elde etmek için çok fazla deneysel deneyime ihtiyaç var.

Derecelendirme çarkının dönmesi nedeniyle, kırma odasındaki siklon akış alanı, malzemenin tamamen kırılacağı şekilde stabilize edilir ve daha kaba malzeme asla sınıflandırma çarkından geçemez, yalnızca kırmaya devam etmek için kırma odasına geri döner. Ezici. Büyük kırma verimliliği elde etmek için yüksek hızlı hava akışının etkisi altında, akışkan yataklı hava akışlı kırıcının da bazı avantajları vardır.

Uygun Nozul Tasarımı

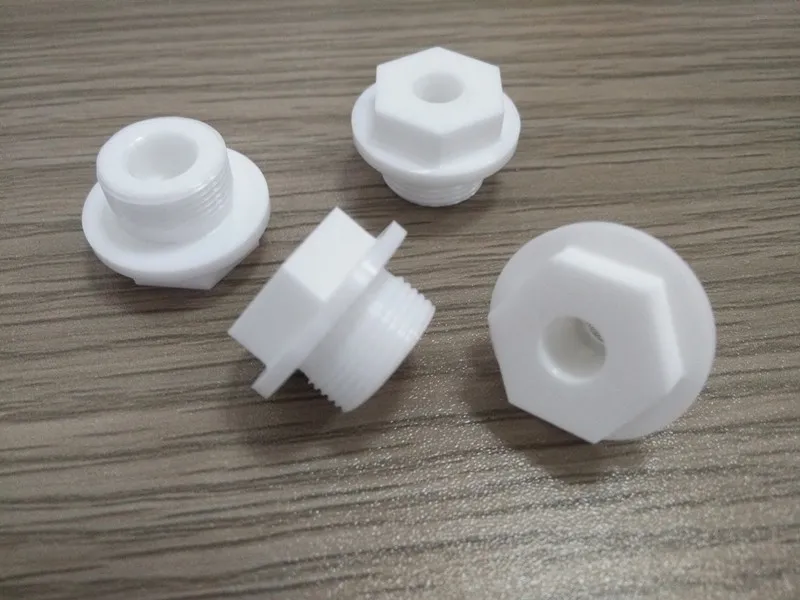

Nozulun şekli, nozuldaki enerji kaybını azaltmanın anahtarıdır. Farklı şekilli nozullardan geçen basınçlı hava, farklı hızlarda hava akışı üretir. Uygun olmayan nozul tasarımı ve işlenmesi, toz haline getirilmiş hava akışında hız arızasına veya daha ciddi nozül aşınmasına yol açabilir. Aşınmış nozullar hava akışını saptırabilir, bu da hava akışının bir kısmının etkili bir şekilde çalışamamasına neden olarak ufalama verimliliğini etkileyebilir.

Diğer faktörler

Diğer faktörler dikkate alınmalıdır. Örneğin öğütülecek malzemenin sertliği çok sert olur ve öğütücünün öğütme haznesi daha fazla aşınır. Bu, öğütme haznesindeki ince malzemenin aşınmasını ve yıpranmasını büyük ölçüde azaltan ve toplanan malzemenin saflığını artıran seramik korindon gibi süper sert astarı değiştirmemiz gerektiği zamandır.

Ayrıca nem emme ve statik elektrik gibi duvarlara yapışmaya yatkın malzemeler ilaç ve kimya endüstrilerinde sıklıkla açığa çıkar. Malzeme öğütme odasına, boşaltma portuna ve alıcıya yapışarak tüm sürecin ilerlemesini etkiler. Daha sonra kırma haznesindeki özel yapışmayı önleyici astarın değiştirilmesi ve alıcıya yapışmayı önleyici bir kaplama ve astarın püskürtülmesi veya astarlanması gerekir; Malzeme toplama oranını artırmak için boru hattının uzunluğunu ve malzeme temas alanını en aza indirin. Statik elektrik içeren malzemelerle çalışmak için etkili anti-statik ekipman da gereklidir.

Dikkatli ayarlama ve bakımdan sonra, hava akışlı kırıcının potansiyelini keşfetmek ve parçacık boyutu endeksini sağlamak için makineyi daha verimli kullanmak, enerji tasarrufu ve tüketimin azaltılması açısından önemlidir.