Baryum sülfat mükemmel kimyasal eylemsizliğe, yüksek özgül ağırlığa ve düşük yağ emilimine sahiptir ve bu da onu yaygın olarak kullanılır hale getirir. korozyon önleyici kaplamalar. Boya filmi iyi asit ve alkali direnci, düşük viskozite ve pürüzsüz yayılma gösterir.

Ancak inorganik dolgu maddeleri, organik reçinelerle arayüz uyumluluğu sorunları yaşayabilir ve bu da boya filminin son fiziksel ve kimyasal özelliklerini etkileyebilir. Uyumluluğu artırmak için inorganik dolgu maddeleri genellikle yüzey modifiye edilir.

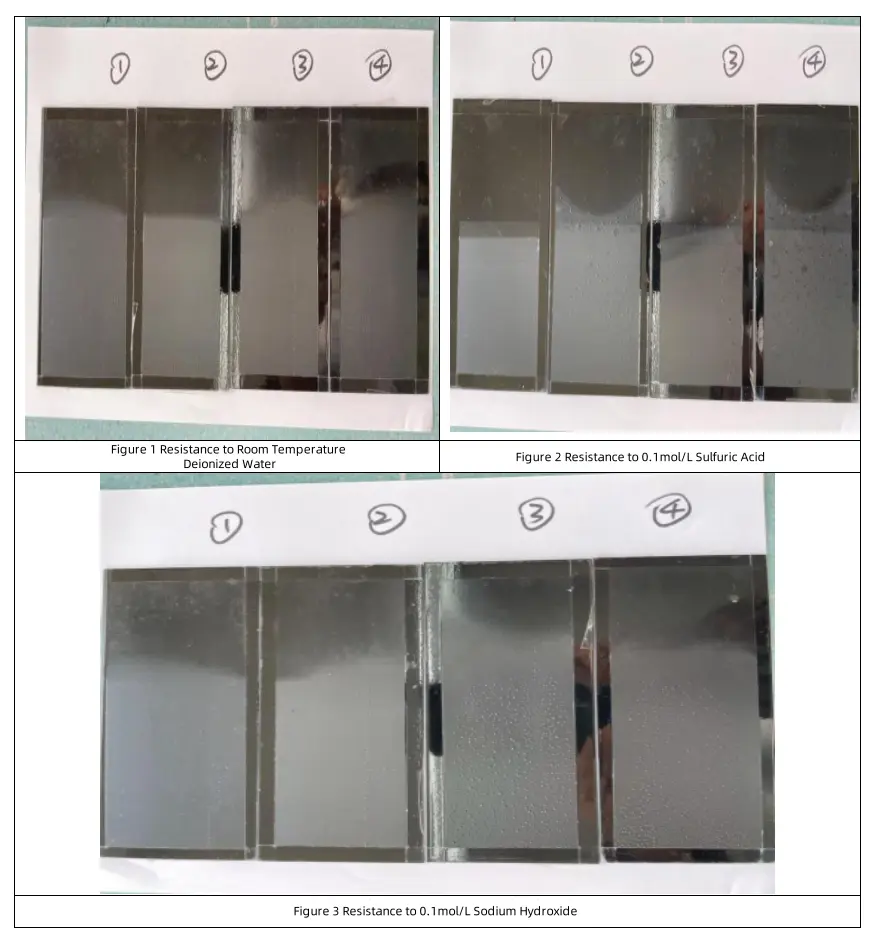

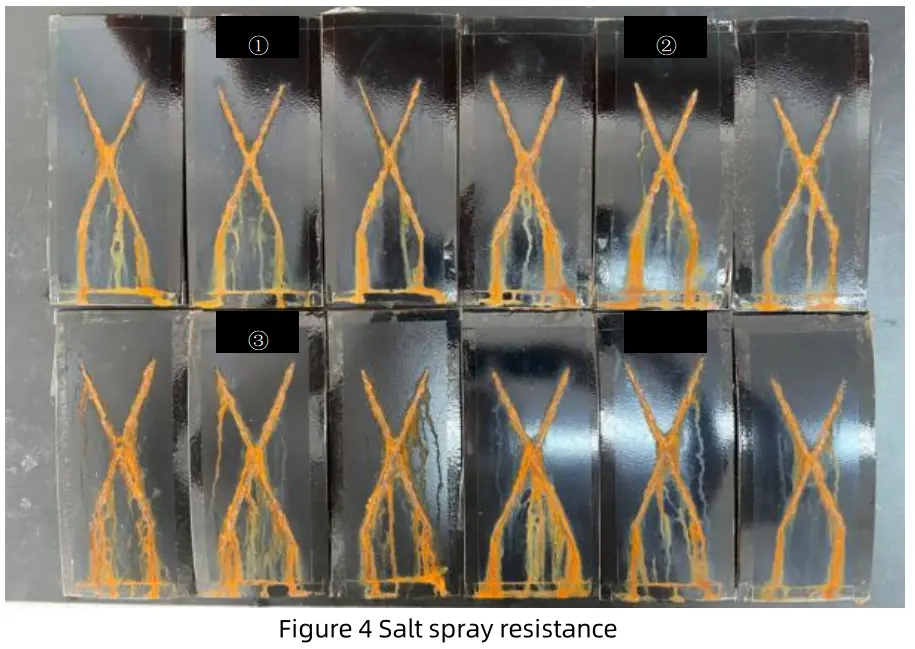

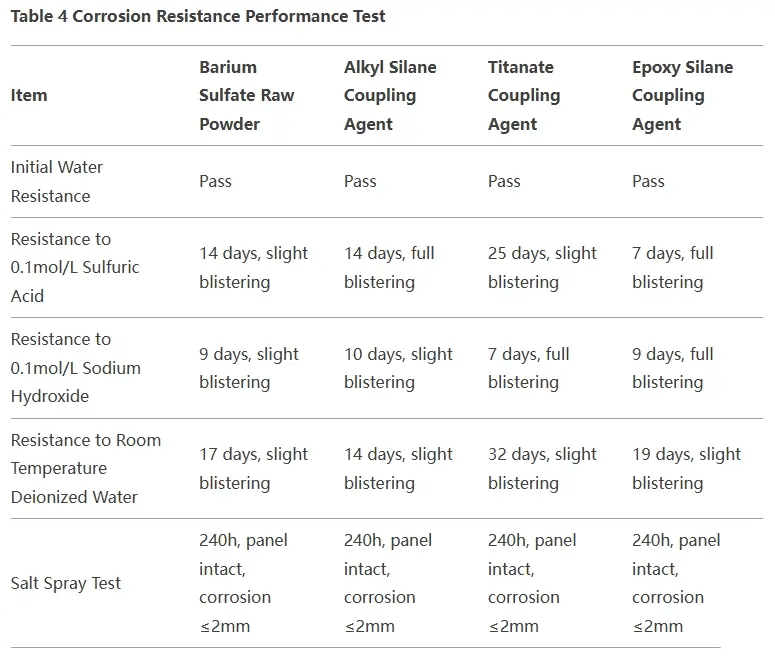

Farklı yüzey değiştiricilerin farklı işlevleri olduğundan, farklı sistemler için uygun değiştiriciyi seçmek çok önemlidir. Boya filminin geleneksel mekanik özellikleri, ilk su direnci, tuz püskürtme direnci, oda sıcaklığında deiyonize suya direnç, 0,1 mol/L sülfürik aside direnç ve 0,1 mol/L sodyum hidroksite direnç test edilerek karşılaştırmalı bir çalışma yürütülmüştür.

1. Deneysel süreç

Hazırlık Süreci:

(1) Epoksi ester reçinesini ve su bazlı kurutma maddesini sırayla ekleyin, düşük hızda 400-600 r/dk'da karıştırın. Ardından, nötralizatör DMEA'yı ekleyin ve düşük hızda karıştırmaya devam edin.

(2) Emülsifikasyon için yavaş yavaş az miktarda su ekleyin ve emülsifikasyon sürecine bağlı olarak hızı yaklaşık 1000 dev/dakikaya ayarlayın.

(3) Emülsifikasyondan sonra, dağıtıcıyı ve köpük önleyiciyi sırayla ekleyin ve eşit dağılımı sağlayın.

(4) Karbon siyahı ekleyin, düşük hızda karıştırın ve tüm malzemeler eklendikten sonra kapağı kapatın. Yaklaşık 1200 r/dk'da dağıtın, ardından baryum sülfat ve stronsiyum krom sarısı ekleyin. Daha fazla dağıtım için kalan tüm bileşenleri eklemeden önce dağıtmaya devam edin.

(5) Zirkonyum boncukları 1 saat boyunca 3000-3500 dev/dak hızında öğütmeye sokun ve kazıyıcı inceliğini buna göre ayarlayın.

2. Deneysel Sonuçlar

2.1 Farklı Ultra İnce Baryum Sülfatların Performans Karşılaştırması

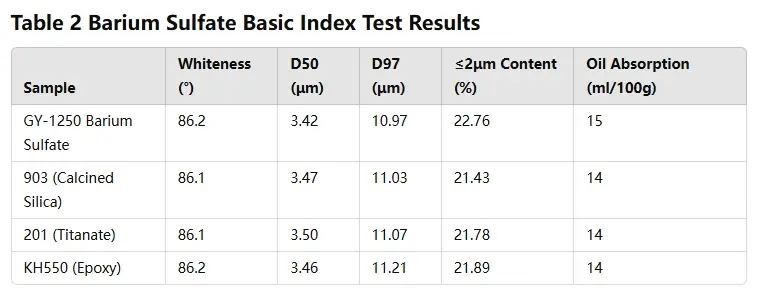

Ultra ince baryum sülfatın temel fiziksel özellikleri aşağıdaki şekilde test edildi: İngiltere/T

37041-2018 Standart, sonuçları Tablo 2'de gösterilmiştir.

Baryum sülfat tozunu modifiye etmek için üç farklı yüzey değiştirici kullanıldı. Modifiye edilen ürünün beyazlığı, parçacık boyutu ve diğer göstergeleri orijinal toza benzer kaldı. Yağ emilimi 1 puan azaldı, ancak azalma önemli değildi. Bunun nedeni, değiştirici olarak kullanılan bağlayıcı maddenin tozun yağ emilimini büyük ölçüde etkilememesiydi.

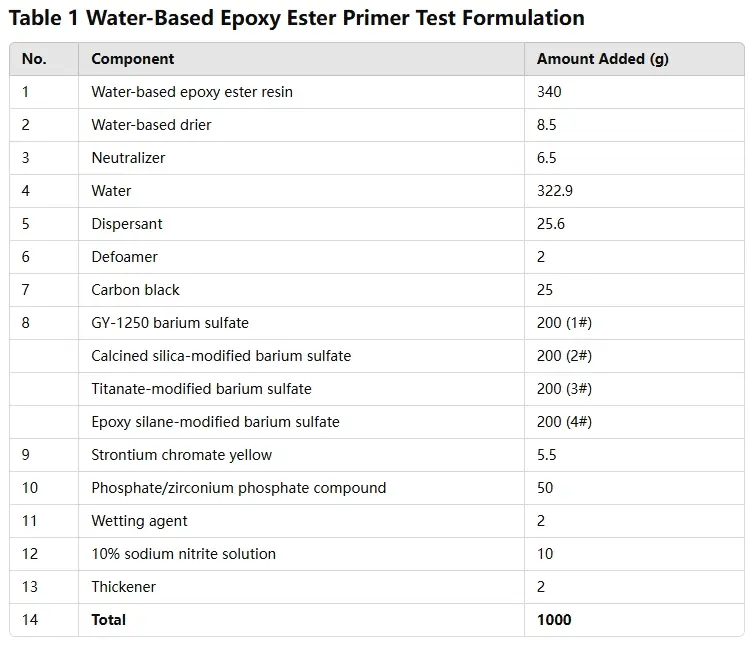

Tablo 1’deki formüle göre dört tip baryum sülfat dolgu maddesi hazırlanarak, su bazlı epoksi ester astarlardaki uygulama performansları karşılaştırılmıştır.

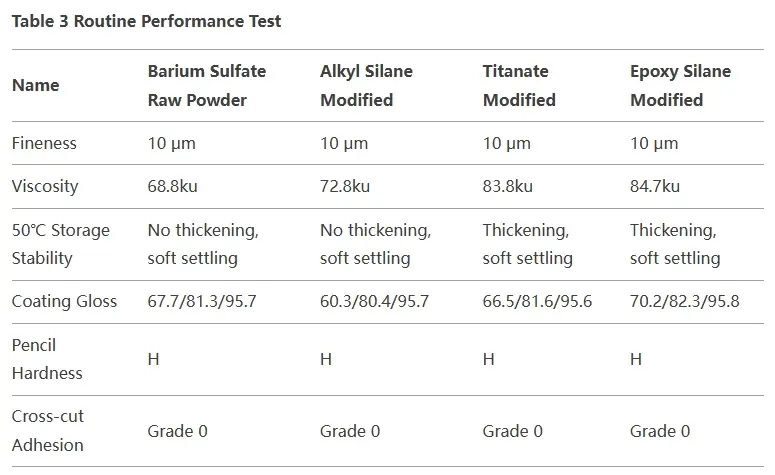

2.2 Geleneksel Performans Testi

Su bazlı epoksi ester astarında farklı maddelerle modifiye edilmiş baryum sülfat kullanıldığında, dağılabilirliği tutarlı kalır. Aynı öğütme süresi içinde 10 µm ürün gereksinimini karşılar. Bunun nedeni, halihazırda en dağılabilir metalik olmayan mineral dolgulardan biri olması ve yüzey modifikasyonu yoluyla daha fazla iyileştirme için sınırlı alan bırakmasıdır.

Sertlik ve yapışma açısından, yüzey modifiye edilmiş baryum sülfat orijinal toza göre önemli bir gelişme göstermez. Farklı dolgu maddeleri arasındaki sertlik değişimi esas olarak Mohs sertliklerine bağlıdır, baryum sülfat 3 olarak derecelendirilmiştir ve bu orta olarak kabul edilir. Genellikle boya filmi sertliğini artırmak için kullanılmadığından, modifikasyonun bu açıdan çok az etkisi vardır.

Parlaklık açısından, modifiye edilmiş baryum sülfat orijinal toza benzer performans gösterir. Bunun başlıca nedeni, yağ emiliminin neredeyse değişmeden kalması ve bunun sonucunda minimum parlaklık iyileşmesi olmasıdır.

Depolama kararlılığı açısından, titanat bağlayıcı madde ve epoksi silanla modifiye edilmiş baryum sülfatta kabalaşma görülürken, orijinal toz ve alkil silanla modifiye edilmiş baryum sülfatta bu sorun görülmemektedir.

2.3 Korozyon Önleyici Performans Testi

Orijinal toza kıyasla titanat bağlayıcı madde ile modifiye edilmiş baryum sülfat, asit ve su direncinde önemli iyileşme göstermektedir.

- Asit dayanıklılığı 14 günden 25 güne çıkıyor.

- Oda sıcaklığında deiyonize suya karşı dayanıklılık 17 günden 32 güne çıkar.

- Alkali direnci biraz azalır.

- Başlangıçtaki su geçirmezlik ve tuz püskürtme dayanıklılığı değişmeden kalır.

Ancak, alkil silan ve epoksi silan ile modifiye edilmiş baryum sülfat, bazı özelliklerin hafifçe azalmasıyla birlikte önemli bir iyileşme göstermez. Bunun nedeni, silan birleştirme ajanlarının esas olarak mineral yüzeyindeki hidroksil gruplarıyla bağlanan hidroksil grupları oluşturmak için hidrolize dayanmasıdır. Baryum sülfat düşük bir hidroksil içeriğine sahip olduğundan, modifikasyon etkisi zayıftır.

Öte yandan titanat bağlayıcı ajanlar, alkoksi grupları aracılığıyla inorganik dolgu maddesiyle kimyasal bir bağ oluşturarak inorganik-organik ara yüzeyde organik bir aktif monokatman oluşturur. Bu, baryum sülfat ile organik reçineler arasındaki uyumluluğu iyileştirerek kaplamanın asit ve su direncini önemli ölçüde artırır.

3. Sonuç

Baryum sülfat, yüksek özgül ağırlık, yoğun parçacıklar ve düşük yağ emilimi gibi avantajlar sunar ve iyi dağılabilirlik ve yapışma ile sonuçlanır. Ancak, yüzey modifikasyonu bu özelliklerde çok az iyileştirme sağlar.

Baryum sülfatın Mohs sertliği 3 olduğundan, boya filmi sertliğini artırmak için uygun değildir. Ayrıca, düşük hidroksil içeriği nedeniyle, silan bağlama maddeleriyle modifikasyon etkisizdir ve bu da minimum performans artışına yol açar.

Test edilen modifikasyonlar arasında titanat bağlayıcı ajanlar en iyi sonuçları elde eder. Epoksi ester astarlarda kullanıldığında, asit ve su direncini önemli ölçüde artırır ve bu da onları kaplamanın dayanıklılığını iyileştirmek için en etkili seçim haline getirir.

Seçmek Epik Toz Verimli, enerji tasarruflu ve çevre dostu toz işleme çözümleri için!

Bize Ulaşın Ürünlerimiz hakkında daha fazla bilgi edinmek için!