Kauçuk endüstrisinde, vulkanizasyon İşlem, kauçuğu plastik bir malzemeden belirli elastikiyet ve mukavemete sahip bir katıya dönüştürmenin anahtarıdır. Kauçuğun işleme performansını ve vulkanizasyon verimliliğini artırmak için uygun vulkanizasyon hızlandırıcısını seçmek çok önemlidir. Vulkanizasyon hızlandırıcısının seçimi yalnızca kauçuk vulkanizasyonunun hızını etkilemekle kalmaz, aynı zamanda işleme sırasında kauçuğun "kavrulma güvenliği" (yani ozon yaşlanması, ısı yaşlanması vb. nedeniyle oluşan erken çapraz bağlanma) ve nihai mekanik özelliklerle doğrudan bağlantılıdır. Bu makale, farklı tipteki vulkanizasyon hızlandırıcılarının kauçuk vulkanizasyon işlemi üzerindeki etkilerini, özellikle "işleme güvenliği" (aynı zamanda "kavrulma güvenliği" olarak da bilinir) ve vulkanizasyon oranı üzerindeki etkilerini inceleyecektir.

1. Kauçuk Vulkanizasyon Hızlandırıcılarının Temel Rolü

Vulkanizasyon hızlandırıcıları kauçuk vulkanizasyon sistemindeki temel bileşenlerdir. Kükürt ve kauçuk moleküler zincirleri arasındaki çapraz bağlama reaksiyonunu katalize ederek kauçuğun fiziksel özelliklerini geliştirirler. Vulkanizasyon hızlandırıcılarının birincil işlevi, kükürt çapraz bağlama reaksiyonunu kolaylaştırarak vulkanizasyon sürecini hızlandırmak ve böylece daha düşük bir sıcaklıkta istenen vulkanizasyon etkisini elde etmektir.

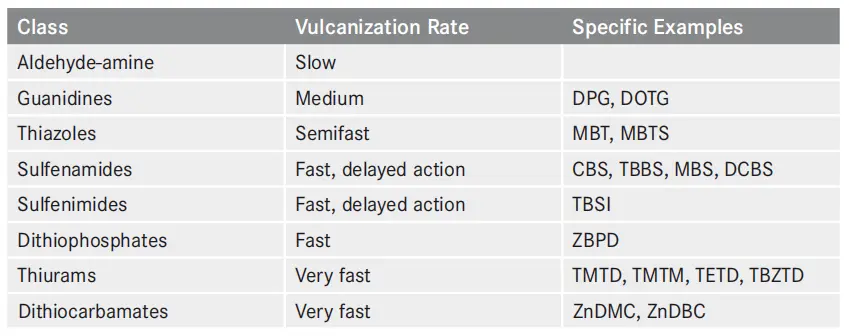

Vulkanizasyon hızlandırıcılarının seçimi, kullanılan vulkanizasyon sisteminin türüne bağlıdır, çünkü farklı hızlandırıcılar vulkanizasyon süreci üzerinde farklı etkilere sahip olabilir. Vulkanizasyon hızlandırıcıları, kimyasal yapıları ve reaksiyon mekanizmalarına göre birkaç gruba ayrılabilir: merkaptan vulkanizasyon hızlandırıcıları (örneğin, TMTD), disülfür vulkanizasyon hızlandırıcıları (örneğin, TBBS, MBS, CBS), amin vulkanizasyon hızlandırıcıları, tiyazol vulkanizasyon hızlandırıcıları (örneğin, MBT, MBTS) ve diğer özel vulkanizasyon hızlandırıcı türleri.

2. Vulkanizasyon Hızlandırıcılarının Sınıflandırılması ve Kavurma Güvenliği Üzerindeki Etkileri

2.1 Sülfenamid Hızlandırıcılar

Sülfenamid vulkanizasyon hızlandırıcıları kauçuk endüstrisinde en popüler olanlardır. İyi işleme güvenliği ve orta düzeyde vulkanizasyon oranları sunarlar ve bu da onları çeşitli uygulamalara sahip kauçuk ürünleri için ideal hale getirir. Sülfenamid hızlandırıcıların temel bir özelliği, vulkanizasyon işlemi sırasında "kavurma" olgusunu (yani erken çapraz bağlanmayı) etkili bir şekilde önleme yetenekleridir. Bu tür hızlandırıcılar, vulkanizasyon reaksiyonunun başlangıcını geciktirir ve ayarlanabilir bir reaksiyon ara maddesi oluşturarak işleme güvenliğini artırır.

Sülfenamid vulkanizasyon hızlandırıcıları yapılarına göre çeşitli tiplere ayrılabilir, bunlar arasında şunlar yer alır:

CBS (N-siklohekzil-2-benzotiyazol sülfenamid):Bu hızlandırıcı, vulkanizasyon işlemi sırasında daha kısa bir yanma güvenliği sağlar, ancak daha hızlı bir vulkanizasyon oranıyla sonuçlanır.

TBBS (N-tert-bütil-2-benzotiyazol sülfenamid):TBBS, CBS'ye göre biraz daha yavaş vulkanizasyon hızına sahiptir ve nispeten daha uzun yanma güvenliği sunar.

MBS (N-morfolinil-2-benzotiyazol sülfenamid): MBS, daha uzun yanma güvenliğine ve daha yavaş vulkanizasyon hızına sahip olduğundan, daha uzun işlem süresi gerektiren kauçuk ürünler için uygundur.

DCBS (N,N-disiklohekzil-2-benzotiyazol sülfenamid): DCBS, en uzun yanma emniyetini ve en yavaş vulkanizasyon hızını sunarak, daha yavaş vulkanizasyon gerektiren yüksek performanslı kauçuk ürünleri için idealdir.

2.2 Tiazol Hızlandırıcılar

MBT (2-merkaptobenzotiyazol) ve MBTS (dibenzotiyazil disülfür) gibi tiyazol hızlandırıcılar da yaygın olarak kullanılan vulkanizasyon hızlandırıcılarıdır. Bu hızlandırıcılar genellikle daha hızlı vulkanizasyon oranları sunar ancak nispeten düşük yanma güvenliğine sahiptir. MBT ve MBTS daha yüksek vulkanizasyon oranları sağlasa da, yüksek sıcaklıklarda veya işleme sırasında kauçuğun erken çapraz bağlanmasına neden olma olasılıkları daha yüksektir ve bu da kauçuğun işlenebilirliğini etkileyebilir.

MBT: Daha yüksek vulkanizasyon oranına sahiptir ancak yanmaya karşı dayanıklılığı düşüktür, bu nedenle hızlı vulkanizasyon uygulamaları için uygundur.

MBTS: MBT ile karşılaştırıldığında MBTS, yanmaya karşı biraz daha iyi güvenlik sağlar, ancak yine de nispeten "sabırsız" bir vulkanizasyon hızlandırıcısı olarak kabul edilir.

2.3 Tiuram ve Ditiyokarbamat Hızlandırıcılar

TMTD (Tetrametiltiuram disülfür) ve diğer disülfür vulkanizasyon hızlandırıcıları gibi Tiuram ve Ditiyokarbamat hızlandırıcıları, kauçuk vulkanizasyonu sırasında daha düşük yanma güvenliği sergiler. Bu tür hızlandırıcılar daha hızlı bir vulkanizasyon oranı sunarken, zayıf yanma güvenliği, işleme sırasında kauçuğun erken çapraz bağlanmasına kolayca yol açabilir ve bu da kalıplamayı ve sonraki işlemeyi olumsuz etkileyebilir.

3. Kavurma Güvenliği ile Vulkanizasyon Oranı Arasındaki İlişki

3.1 Yakma Güvenliği

Kavrulma güvenliği, kauçuğun erken vulkanizasyona uğramadan belirli bir süre boyunca kararlı bir işleme durumunda kalabilme yeteneğini ifade eder. Vulkanizasyon hızlandırıcısının seçimi, kavrulma güvenliğinde önemli bir rol oynar. Gerçek üretimde, daha uzun kavrulma güvenliğine sahip bir hızlandırıcı seçmek, kauçuğun işleme sırasında erken çapraz bağlanmaya uğramamasını sağlayarak, sonraki kalıplama ve vulkanizasyon süreçlerini etkileyebilecek sorunları önler. Genel olarak konuşursak, sülfenamid vulkanizasyon hızlandırıcıları daha uzun kavrulma güvenliği sağlar ve DCBS en uzun güvenliğe sahip olanıdır. Özellikle işleme kararlılığı için daha yüksek gereksinimleri olan kauçuk ürünler için uygundur.

3.2 Vulkanizasyon Oranı

Vulkanizasyon oranı, kauçuğun ısıtma sırasında çapraz bağlama reaksiyonuna girdiği hızı ifade eder. Daha hızlı bir vulkanizasyon oranı genellikle kauçuğun daha iyi fiziksel özelliklerine (örneğin elastikiyet, yaşlanma karşıtı direnç vb.) yol açar. Ancak, vulkanizasyon oranı çok hızlıysa, üretim sırasında kauçuk ürünlerinin kalıplanmasında zorluklara neden olabilir. Bu nedenle, uygun bir vulkanizasyon oranına ulaşmak hem üretim süreci hem de nihai ürünün performansı için çok önemlidir. Vulkanizasyon hızlandırıcısının türü ve miktarı vulkanizasyon oranını önemli ölçüde etkileyebilir.

CBS ve TBBS vulkanizasyon hızlandırıcıları Vulkanizasyon reaksiyonunu kısa sürede tamamlayabildikleri için daha hızlı vulkanizasyon oranlarının gerektiği durumlar için uygundurlar.

DCBS daha yavaş vulkanizasyon oranları gerektiren uygulamalar için daha iyidir. Bu tip hızlandırıcılar genellikle daha uzun çalışma süresi veya daha düşük işlem sıcaklıkları gerektiren kauçuk ürünlerinde kullanılır.

Vulkanizasyon Hızlandırıcı Seçiminin Kauçuk Özellikleri Üzerindeki Etkisi

Farklı tipteki vulkanizasyon hızlandırıcıları yalnızca vulkanizasyon oranını ve kavrulma güvenliğini etkilemekle kalmaz, aynı zamanda kauçuğun son mekanik özelliklerini (çekme mukavemeti, yırtılma mukavemeti, sertlik vb.) ve performans özelliklerini (aşınma direnci, yüksek sıcaklık direnci ve yaşlanma karşıtı özellikler gibi) de etkileyebilir. Bu nedenle, bir vulkanizasyon hızlandırıcısı seçerken yalnızca vulkanizasyon oranını ve kavrulma güvenliğini değil aynı zamanda kauçuk ürününün son uygulama gereksinimlerini de dikkate almak önemlidir.

Hızlı vulkanizasyon oranlarına sahip vulkanizasyon hızlandırıcıları (TBBS gibi), hızlı prototipleme ve yüksek üretim hacimleri gerektiren üretim ortamları için uygundur. Ancak, kauçuğun mekanik özelliklerinin biraz daha düşük olmasına neden olabilirler.

Daha yavaş vulkanizasyon hızlarına sahip vulkanizasyon hızlandırıcılar (örneğin DCBS), özellikle yüksek performanslı kauçuk ürünlerinin üretiminde, daha yüksek yaşlanma karşıtı özellikler ve daha iyi mekanik performans gerektiren kauçuk ürünleri için daha uygundur.

Kauçuk vulkanizasyon hızlandırıcılarının seçimi, kauçuğun işleme performansını, vulkanizasyon oranını, yanma güvenliğini ve nihai fiziksel özelliklerini belirlemede önemli bir rol oynar. Farklı tipteki hızlandırıcılar, değişen üretim koşulları altında farklı özellikler gösterir. Bir vulkanizasyon hızlandırıcısını doğru şekilde seçmek, üretim verimliliğini artırabilir ve kauçuk ürünlerinin performansını optimize edebilir.

Pratik uygulamalarda, vulkanizasyon hızı ile yanma emniyetini dengeleyen uygun bir hızlandırıcının seçilmesi, kauçuk ürünlerinin hem kalitesini hem de üretim verimliliğini sağlamak açısından önemlidir.

Genel amaçlı kauçuk ürünleri için, sülfenamid vulkanizasyon hızlandırıcıları mükemmel işleme güvenliği ve orta vulkanizasyon oranı nedeniyle popülerdir. Yüksek performanslı kauçuklar veya daha yavaş vulkanizasyon oranları gerektirenler gibi özel kauçuk ürünleri için DCBS gibi yavaş vulkanizasyon hızlandırıcıları iyi bir seçimdir. Sonuç olarak, vulkanizasyon hızlandırıcısı seçimi hem üretim ihtiyaçlarını hem de kauçuk ürünlerinin kapsamlı performans gereksinimlerini dikkate almalıdır.

İçinde dava, daha fazlasına ihtiyacınız varsa bilgi hakkında Hava Jet Değirmenleri, lütfen çekinmeyin bize Ulaşın.