Jet değirmenleri birçok endüstride hayati öneme sahiptir. Parçacık boyutunu büyük bir hassasiyetle azaltabilirler. Doğru olanı seçmek jet değirmeni belirli ihtiyaçlar için en üst düzey performans için çok önemlidir. Bu kılavuz, bir jet değirmeni satın alırken dikkate alınması gereken temel faktörleri ele almaktadır.

Jet Değirmeni Nedir?

Jet değirmeni bir tür öğütme ekipmanıdır. Parçacıkları hızlandırmak için yüksek hızlı basınçlı hava, buhar veya gaz jetleri kullanır. Jet değirmeni, çarpışmalara neden olarak boyutlarını küçültür. Malzemeyi öğütme odasına besleyerek çalışır. Burada jetler yoğun türbülans yaratır. Malzemeleri genellikle 1 ila 10 mikron arasında çok ince boyutlara öğütür.

Jet değirmenleri ile bilyalı veya çekiçli değirmenler gibi diğer teknolojiler arasındaki temel fark, jet değirmenlerinin hareketli parçalarının olmamasıdır. Jet değirmenleri fiziksel darbe değil aerodinamik kuvvetler kullanır. Bu, kirlenmeyi azaltır ve malzemenin özelliklerini korur. Bu nedenle hassas uygulamalar için uygundurlar.

Jet Değirmenlerinin Uygulamaları

Jet değirmenler, ilaç ve gıda işleme gibi endüstrilerde yaygın olarak kullanılır. Tozlar, pigmentler ve seramikler gibi malzemeleri büyük bir hassasiyetle işlemede mükemmeldirler.

1. İlaçlar: Jet değirmenleri, aktif ilaç bileşenlerinin (API'ler) ince tozlarını üretir. Daha iyi biyoyararlanım ve etkinlik için hassas bir parçacık boyutuna ihtiyaç duyarlar. Ayrıca inhalasyon yoluyla alınabilen ilaçların formülasyonunda da kullanılırlar.

2. Gıda Endüstrisi: Gıda işlemede, jet değirmenler baharatları, tatlandırıcıları ve gıda katkı maddelerini mikronize etmek için kullanılır. Bu, parçacık boyutunda tekdüzelik sağlar ve bu da lezzeti ve dokuyu artırabilir.

3. Kimya Endüstrisi: Jet değirmenleri pigmentleri, boyaları ve diğer kimyasalları öğütür. Bu, çözücülerde ve matrislerde daha iyi dağılım için istenen parçacık boyutunu elde eder.

4. Mineraller ve Metaller: Talk ve silika gibi mineralleri ve alüminyum gibi metalleri ince tozlara öğütürler. Bunlar kaplamalarda ve kompozitlerde kullanılır.

5. Havacılık ve Savunma: Jet değirmenleri, havacılık ve savunma kullanımı için seramikler ve gelişmiş kompozitler gibi yüksek performanslı malzemelerin ince tozlarını üretebilir.

6. Elektronik: Endüstri, kapasitörler, piller ve diğer bileşenler için ince tozlar yapmak için jet değirmenleri kullanır. Belirli parçacık boyutları performans için kritik öneme sahiptir.

7. Kozmetikler: Jet değirmenleri kozmetikler ve kişisel bakım ürünleri için ince tozlar oluşturur. Pürüzsüz bir doku ve eşit pigment dağılımı sağlarlar.

8. Katkı Üretimi: Jet öğütme, 3D baskı için ince metal ve polimer tozları üretir. Parçacık boyutu ve dağılımı, baskı sürecini ve ürün kalitesini büyük ölçüde etkiler.

9. Tarım: Jet değirmenleri gübreleri ve pestisitleri mikronize edebilir. Bu, ürünlere uygulandığında etkililiklerini ve dağıtımlarını iyileştirir.

10. Nanoteknoloji: Jet değirmenleri nanomalzemeler yapmak için kullanılır. İlaç dağıtımı ve gelişmiş malzemeler için parçacık boyutunu ve şeklini hassas bir şekilde kontrol etmelidirler.

Jet Değirmeni Satın Alırken Dikkat Edilmesi Gereken Temel Faktörler

Malzeme Uyumluluğu

Çeşitli malzemeleri işlemek için farklı jet değirmenleri uygundur. Aşındırıcı, ısıya duyarlı veya higroskopik malzemeler için değerlendirmeler, verimli bir çalışma sağlamak için çok önemlidir. Bir jet değirmeni satın almak daha fazla değerlendirme gerektirir

İstenilen Parçacık Boyutu ve Dağılımı

Parçacık boyutu birçok uygulamada önemli bir rol oynar. Jet değirmenlerinde parçacık boyutunu kontrol etmenin önemini bilin. İstenilen sonuçlara ulaşmanın yollarını keşfedin.

Kapasite ve Verim

Bir jet değirmeni seçerken gerekli üretim hacmini belirlemek esastır. Değirmen boyutu ve tasarımı, doğrudan verim oranlarını ve operasyonel verimliliği etkiler.

Enerji Verimliliği

Farklı modelleri karşılaştırırken enerji tüketimi hususlarını değerlendirin. Enerji açısından verimli bir jet değirmeni seçerek işletme maliyetlerini optimize edin.

Bakım ve İşletme Maliyetleri

Sürdürülebilir performans için düzenli bakım hayati önem taşır. Uzun vadeli maliyetleri ve yedek parça bulunabilirliğini kontrol edin. Bu, operasyonları kolaylaştıracak ve duruş süresini azaltacaktır.

Güvenlik Özellikleri

Jet frezeleme işlemlerinde güvenlik en önemli öncelik olmaya devam ediyor. Patlamaya dayanıklı tasarımlar ve verimli toz toplama sistemleri gibi özellikleri kontrol edin. Bunlar güvenli bir çalışma ortamı sağlar.

Üretici İtibarı ve Desteği

Güvenilir bir jet değirmeni edinmenin anahtarı saygın bir üretici seçmektir. İyi teknik destek ve hızlı müşteri hizmeti verimliliği artırır. Sorunları hızlı bir şekilde çözerler.

Jet Değirmen Çeşitleri

Farklı jet değirmeni tasarımlarını inceleyin. Bunlara spiral ve zıt jet değirmenleri dahildir. Bu, ihtiyaçlarınız için en iyi seçeneği bulmanıza yardımcı olacaktır.

spiral jet değirmen

bu spiral jet değirmen, veya disk hava akış değirmeni, 1934 yılında ABD'de Fluid Energy tarafından geliştirildi. Endüstride en eski ve en yaygın kullanılan hava akış değirmenidir.

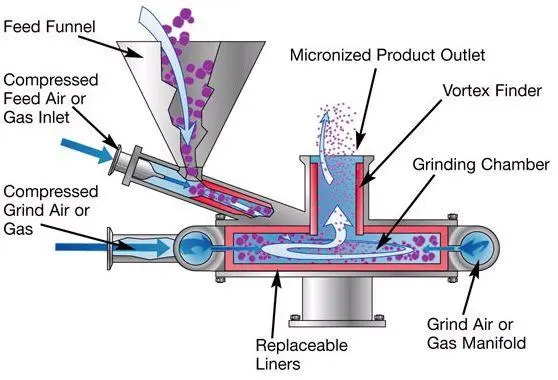

Spiral jet değirmeninin çalışma prensibi

Jet besleyicinin nozulu malzemeyi hızlandırır. Daha sonra besleme portundan kırma odasına girer. Dönen hava akımıyla tahrik edilerek ezilmek için çarpışır, sürtünür ve kırılır;

Hava akışı ince tozu kırma haznesinin çıkış borusuna iter. Daha sonra siklon ayırıcıdaki depolama haznesine doğru spiral şekilde aşağı iner. Egzoz gazı egzoz borusundan boşaltılır. Santrifüjleme kaba parçacıkları kırma haznesinin duvarlarına fırlatır. Bu döngüsel kırmaya neden olur.

Spiral jet değirmeninin performans özellikleri

Avantajları: basit yapı, kolay kullanım, kolay sökme, temizleme, bakım ve otomatik sınıflandırma.

Dezavantajları: Yüksek hızlarda, hava akışı haznenin iç duvarıyla çarpışır. Bu, şiddetli darbe, sürtünme ve kesmeye neden olur. Öğütme haznesinin duvarını aşındırır ve toz kirliliği yaratır. Bu, silisyum karbür ve silisyum oksit.

Öğütme haznesinin iç duvarı süper sert, aşınmaya dayanıklı malzemelerden yapılmalıdır. Örneğin, korindon, zirkonyum oksit ve süper sert alaşımlar. Düz bir jet değirmeni ultra ince, süper sert, yüksek saflıktaki malzemeleri öğütemez.

Akışkan Yataklı Jet Değirmeni

bu akışkan yataklı çarpışma jet değirmeni karşı püskürtme prensibini kullanır. Ayrıca akışkan yatakta genişletilmiş bir gaz jet akışı kullanır. Enerji tasarrufu, işleme gücü ve düşük aşınmada mükemmeldir. Kompakt, küçük boyutu ve düşük ısı artışı da avantajlardır. Şu anda en gelişmiş modeldir.

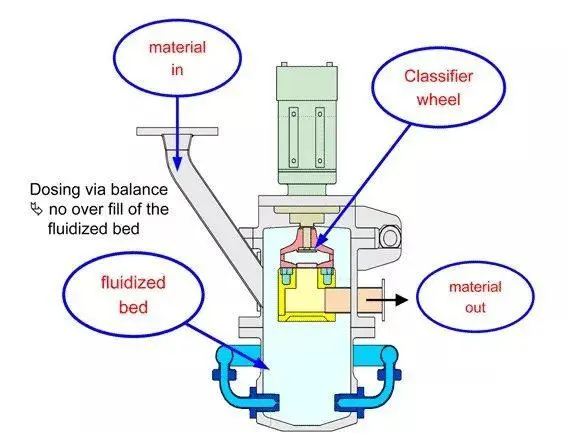

Akışkan yataklı jet değirmeninin çalışma prensibi

Malzeme siloya valf aracılığıyla girer. Spiral onu öğütme haznesine gönderir. Malzemeyi akışkanlaştırmak için ters nozuldan hava püskürtülür.

Hızlanan malzeme her nozulun kesişiminde birleşir. Orada parçacıklar çarpışır, birbirine sürtünür ve ezilmek için birbirini keser.

Yükselen hava, kırılmış malzemeyi türbin süper ince sınıflandırıcıya taşır. İnce toz ürünü çıkıştan boşaltılır. Daha kaba parçacıklar makine duvarı boyunca öğütme odasına geri döner. Kuyruk gazı, boşaltım için toz toplayıcıya girer.

Akışkan yataklı hava akışlı değirmenin performans özellikleri

Avantajları: Yüksek kırma verimliliği ve düşük enerji kullanımı vardır. Hava akışı, parçacıkları birden fazla açıda çarpışmaya taşır. Toz parçacıkları üzerindeki kuvvet büyük ve karmaşıktır. Toz, eklenen enerjiyi tamamen emer. Jet güç kaybı küçüktür. Sistem, akışkanlaştırılmış bir yatağı yatay türbinli süper ince sınıflandırıcı ile birleştirir. İnce malzemeyi zamanında boşaltır ve aşırı kırma nedeniyle kaybedilen enerjiyi azaltır. Disk tipi hava akışlı değirmen ortalama olarak 30-50% daha az enerji tüketir. Yüksek kırma verimliliği ve düşük enerji tüketimi.

Hafif aşınma ve daha az kirlilik. İlk darbeden sonra toz parçacıkları dış duvara değil, birbirlerine çarpar.

Akışkan yataklı çarpışma jet değirmeni, aynı kapasitedeki disk tipi değirmenden 10-15% daha küçüktür. Ayak izi ise 15-30% daha küçüktür.

Yüksek otomasyon derecesine ve düşük gürültüye sahiptir. Yüksek üretim kapasitesi onu büyük ölçekli endüstri için ideal hale getirir.

Dezavantajları: Parçacıklar sürekli olarak yüksek hızda sınıflandırma bıçaklarına çarpar. Süper sert toz parçacıkları yaparken, sınıflandırma bıçakları hızla aşınır. Uygulamalar: yüksek sertlik ve yüksek saflıktaki malzemeler ve ezilmesi zor, katmanlı metalik olmayan mineraller. Ayrıca, ısıya duyarlı ve yoğun gözenekli malzemeler.

Modern endüstriyel teknolojinin gelişmesiyle birlikte, toz performansına yönelik gereksinimler sürekli olarak artmaktadır. Daha büyük bir pazar kazanmak için çeşitli ultra ince ekipmanlar ortaya çıkmıştır. Bunlar arasında, Qingdao Epik Toz Makine Ltd. Şti. pazarda iyi bir üne sahiptir. Bir jet değirmeni satın almanız gerekiyorsa, lütfen çekinmeyin bize Ulaşın.