A jet değirmeni parçacıkları etkilemek ve boyutlarını küçültmek için yüksek hızlı basınçlı hava veya gaz jetleri kullanan bir freze makinesidir. İlaç, kimya ve gıda endüstrilerinde parçacık boyutunun küçültülmesi için yaygın olarak kullanılır.

Bir amacı jet değirmeni Parçacık boyutunun küçültülmesinde katı malzemelerin ince bir şekilde öğütülmesi ve daha küçük parçacıklar halinde dağıtılması gerekir. Jet değirmeni, yüksek hızlı hava veya gaz jetleri kullanarak, parçacıklar ve öğütme ortamı arasında yüksek hızlı bir çarpışma yaratır, bu da parçacık boyutunun parçalanmasına ve küçülmesine neden olur. Bu işlem, ilaçların çözünürlüğünü ve biyoyararlanımını geliştirmek, tozların akış özelliklerini geliştirmek veya belirli bir ürün için istenen parçacık boyutu dağılımını elde etmek gibi çeşitli uygulamalar için gereklidir.

Akışkan enerjili öğütme prensibinin açıklanması

Jet öğütme olarak da bilinen akışkan enerjisiyle öğütme ilkesi, parçacıkları ince tozlara öğütmek ve dağıtmak için yüksek hızlı sıkıştırılmış gaz jetlerinin (tipik olarak hava veya nitrojen) kullanılmasını içerir.

Akışkan enerjisiyle öğütmede, öğütülecek parçacıklar, tipik olarak silindirik veya konik bir kap olan bir öğütme odasına gönderilir. Sıkıştırılmış gaz daha sonra bir dizi nozül veya jet aracılığıyla, tipik olarak 100-1000 m/s gibi yüksek hızlarda odaya yönlendirilir. Yüksek hızlı gaz jetleri hazne içinde bir girdap veya kasırga etkisi yaratarak parçacıkların birbirleriyle ve haznenin duvarlarıyla çarpışmasına neden olur.

Parçacıklar çarpıştıkça yüksek düzeyde kesme ve darbe kuvvetlerine maruz kalırlar, bu da parçalanmalarına ve boyutlarının küçülmesine yol açar. Gaz jetleri ayrıca parçacıkların akışkanlaştırılmasına, havada asılı kalmasına ve çökelmelerinin veya topaklaşmalarının önlenmesine yardımcı olur. Bu, öğütme işleminin verimliliğini artırır ve nihai üründe parçacık boyutlarının eşit dağılımını sağlar.

Öğütülmüş parçacıklar daha sonra gaz akışıyla öğütme odasından çıkarılır ve ayrı bir siklon veya filtre sisteminde toplanır. Gaz akışı geri dönüştürülebilir ve yeniden kullanılabilir, toplanan toz ise daha fazla işlenebilir veya nihai ürün olarak kullanılabilir.

Sıvı enerjisiyle öğütme, özellikle farmasötikler, kimyasallar, pigmentler ve mineraller gibi kırılgan veya kırılgan malzemelerin ince öğütülmesi ve mikronlaştırılması için uygundur. Yüksek verimlilik, düşük ısı üretimi, minimum kirlilik ve parçacık boyutu dağılımını kontrol etme yeteneği dahil olmak üzere diğer öğütme tekniklerine göre çeşitli avantajlar sunar.

Bir jet değirmeninin nasıl çalıştığının ayrıntılı açıklaması

Bir jet değirmeninin işletimi birkaç önemli adımdan oluşur:

- Malzeme besleme: Besleme malzemesi, bir besleme hunisi veya bir vidalı besleyici aracılığıyla değirmene verilir. Kuru toz veya ıslak bulamaç formunda olabilir.

- Öğütme odası: Malzeme, nozullarla çevrili silindirik veya konik bir alan olan öğütme odasına girer. Nozullar, yüksek hızlı hava jeti üreten yüksek basınçlı bir hava kaynağına bağlanır.

- Parçacık etkisi: Yüksek hızlı hava jeti, öğütme haznesindeki parçacıkları hızlandırır ve bunların birbirleriyle ve haznenin duvarlarıyla çarpışmasına neden olur. Bu çarpışma parçacıklara enerji verir ve onları daha küçük parçalara ayırır.

- Parçacık sınıflandırması: Parçacıklar hava jeti tarafından vuruldukça hızlanır ve hava akımına sürüklenir. Hava akımı ince parçacıkları öğütme odasından dışarı taşırken, daha iri parçacıklar içeride tutulur.

- Parçacık ayırma: İnce parçacıkların hava akımı, öğütme odasından çıkar ve bir siklon ayırıcıya veya torba filtreye girer. Bu cihazlar ince partikülleri hava akımından ayırarak ayrı bir kapta toplar.

- Hava geri dönüşümü: Ayrılan hava, yüksek hızlı hava jetlerinin sürekli akışını sağlamak için öğütme odasına geri dönüştürülür. Bu, parçacık boyutunun daha da azaltılmasına ve öğütme işleminin verimliliğinin artırılmasına yardımcı olur.

- Boşaltım: Öğütme haznesinde tutulan kaba parçacıklar ayrı bir çıkıştan dışarı atılır. Bu, jet değirmenin kesintisiz olarak sürekli çalışmasına olanak sağlar.

Öğütme işleminde basınçlı hava ve parçacık çarpışmalarının rolü üzerine tartışma

Basınçlı hava ve parçacık çarpışmaları, malzemelerin boyutunun küçültülmesini kolaylaştırarak frezeleme sürecinde çok önemli bir rol oynar. Öğütme, katı malzemeleri daha küçük parçacıklara öğütmek, ezmek veya toz haline getirmek için kullanılan mekanik bir işlemdir.

Freze makinelerinde parçacıkları taşımak ve ayırmak için sıklıkla basınçlı hava kullanılır. Öğütme odası içinde parçacıkların hareketine yardımcı olan ve birbirine yapışmalarını önleyen akışkan bir yatak veya hava akımı oluşturmaya yardımcı olur. Bu akışkanlaştırma etkisi, etkili parçacık çarpışmalarına izin verir ve öğütme haznesi içinde parçacıkların eşit bir şekilde dağılmasını sağlar.

Öğütmenin mekanik eyleminin neden olduğu parçacık çarpışmaları, malzemelerin boyutunun küçülmesinden sorumludur. Parçacıklar darbeye, sıkıştırmaya ve kesme kuvvetlerine maruz kaldıklarında birbirleriyle ve öğütme odasının duvarlarıyla çarpışırlar. Bu çarpışmalar parçacıkların kırılmasına ve kırılmasına neden olarak boyutlarının küçülmesine neden olur.

Parçacık çarpışmalarının yoğunluğu ve sıklığı, öğütme hızı, öğütme süresi ve öğütme ortamının boyutu ve şekli gibi çeşitli öğütme parametrelerinin ayarlanmasıyla kontrol edilebilir. Daha yüksek frezeleme hızları ve daha uzun frezeleme süreleri, çarpışma sayısını artırarak daha etkili boyut küçültme sağlar. Ek olarak, daha küçük öğütme ortamlarının veya düzensiz şekilli ortamların kullanılması, parçacık çarpışmalarını artırabilir ve öğütme verimliliğini artırabilir.

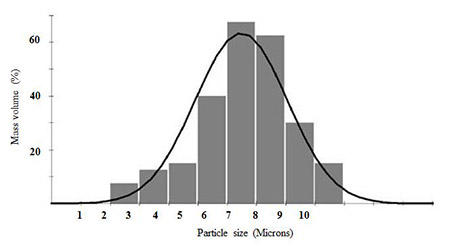

Öğütme sırasında parçacık boyutu dağılımını kontrol etmek için basınçlı hava da kullanılabilir. Hava akışının hızını ve yönünü ayarlayarak parçacıkları boyutlarına veya yoğunluklarına göre seçici olarak ayırmak mümkündür. Hava sınıflandırması olarak bilinen bu işlem, belirli bir boyut aralığındaki parçacıkların toplanmasına olanak tanır ve dar parçacık boyutu dağılımına sahip istenilen ürünün üretilmesine olanak tanır.

Jet Değirmenlerin Çeşitli Endüstrilerdeki Uygulamaları

- İlaç endüstrisi: aktif farmasötik bileşenlerin (API'ler) mikronlaştırılması

- Kimya endüstrisi: ince kimyasalların ve pigmentlerin üretimi

- Gıda endüstrisi: baharatların, aromaların ve gıda katkı maddelerinin öğütülmesi

- Kozmetik endüstrisi: kozmetik tozlarının mikronizasyonu

- Maden endüstrisi: minerallerin ve cevherlerin öğütülmesi

- Yeni enerji pilleri: Lityum pil pozitif ve negatif elektrot malzemeleri ince toz haline getirilir ve sodyum pil malzemeleri mikronize edilir

Jet Değirmeni Seçerken Dikkat Edilmesi Gereken Faktörler

- Parçacık boyutu gereksinimleri ve istenen nihai ürün özellikleri

- Besleme malzemesi özellikleri ve jet değirmenle uyumluluk

- Üretim kapasitesi ve frezeleme verimliliği

- Enerji tüketimi ve işletme maliyetleri

- Sistem entegrasyonu ve otomasyon yetenekleri