Có nhiều phương pháp để tạo ra gốm sứ đặc biệt, chẳng hạn như ép khô, đúc trượt, ép phun và đúc gel. Ép khô có những ưu điểm như hàm lượng chất kết dính thấp, thiêu kết trực tiếp mà không cần sấy. Tôi có quy trình sản xuất đơn giản, hiệu suất cao, độ co ngót vật liệu xanh nhỏ và sản xuất tự động. Đây là phương pháp được sử dụng phổ biến nhất trong sản xuất gốm sứ đặc biệt.

Làm thế nào để chế tạo một khối xanh có mật độ cao và gradient mật độ đồng đều là trọng tâm của nghiên cứu. Nhìn chung, các yếu tố ảnh hưởng đến mật độ của khối xanh trong quá trình ép khô là quá trình ép khô và tính chất bột.

Ảnh hưởng của quá trình ép khô

Quá trình ép khô chủ yếu đề cập đến phương pháp nén, áp suất nén, tốc độ nén và thời gian giữ.

Phương pháp tăng áp

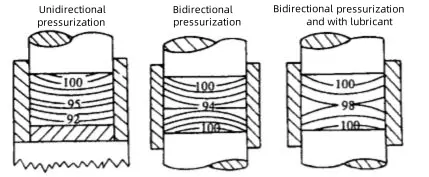

Trong đúc ép khô, phương pháp tăng áp bao gồm tăng áp một chiều và tăng áp hai chiều. Các phương pháp tăng áp khác nhau sẽ dẫn đến sự truyền và phân phối áp suất khác nhau trong khuôn.

Áp lực ép

Nhìn chung, mật độ của vật thể xanh tăng theo áp suất tăng. Trong quá trình ép gốm sứ đặc biệt, ảnh hưởng của áp suất đến mật độ, độ bền và độ xốp của vật thể xanh có ý nghĩa hơn so với các yếu tố khác. Nó cũng có tác động đáng kể đến hiệu suất của vật thể xanh sau khi thiêu kết.

Nếu áp suất quá thấp, vật thể xanh không thể đạt được độ đặc tối đa, ảnh hưởng đến quá trình thiêu kết. Mặt khác, nếu áp suất quá cao, các khuyết tật tương tự như nứt lớp có thể xuất hiện. Chỉ khi áp suất ở mức tối ưu, vật thể xanh lý tưởng mới có thể đạt được.

Tốc độ tăng áp và thời gian giữ

Tốc độ nén và thời gian giữ ảnh hưởng đáng kể đến hiệu suất của phôi, vì chúng liên quan chặt chẽ đến việc truyền áp suất và xả khí. Nếu quá trình nén quá nhanh và thời gian giữ quá ngắn, khí sẽ không dễ dàng được xả ra. Tương tự như vậy, khi áp suất không được truyền đến độ sâu cần thiết, lực bên ngoài sẽ bị loại bỏ trước khi đạt được độ đặc thích hợp, khiến việc đạt được chất lượng phôi mong muốn trở nên khó khăn. Tuy nhiên, nếu tốc độ nén quá chậm và thời gian giữ quá dài, hiệu quả sản xuất sẽ giảm. Do đó, tốc độ nén và thời gian giữ phải được điều chỉnh theo kích thước, hình dạng và độ dày của phôi.

Trọng tâm chính của nghiên cứu là làm thế nào để chuẩn bị một khối xanh có mật độ cao và độ dốc mật độ đồng đều. Nhìn chung, các yếu tố ảnh hưởng đến mật độ của khối xanh trong quá trình ép khô bao gồm quá trình ép khô và tính chất của bột.

Ảnh hưởng của quá trình ép khô

Quá trình ép khô chủ yếu đề cập đến phương pháp nén, áp suất nén, tốc độ nén và thời gian giữ.

Trong đúc ép khô, các phương pháp tăng áp bao gồm tăng áp một chiều và tăng áp hai chiều. Các phương pháp tăng áp khác nhau dẫn đến sự truyền và phân phối áp suất khác nhau trong khuôn.

Tính chất của bột chủ yếu liên quan đến kích thước hạt, cấp hạt, chất kết dính và hàm lượng nước, cũng như độ lưu động của bột.

Kích thước hạt và phân loại hạt

Dưới cùng một áp suất, mật độ khối xanh của bột có kích thước hạt lớn cao hơn, trong khi mật độ thiêu kết của bột có kích thước hạt nhỏ hơn lớn hơn. Đối với bột có cùng kích thước hạt, cả mật độ khối xanh và mật độ thiêu kết đều tăng theo áp suất cao hơn. Do đó, việc tăng kích thước hạt có lợi cho việc cải thiện mật độ vật thể xanh.

Ảnh hưởng của chất kết dính và hàm lượng nước

Khi gốm sứ đặc biệt được ép khô, trước tiên bột gốm phải được tạo hạt để đáp ứng các yêu cầu, sau đó bột dạng hạt được ép để tạo thành khối xanh. Các đặc tính của bột dạng hạt—chẳng hạn như hình dạng, kích thước, phân bố kích thước và độ lưu động của các hạt giả—cuối cùng sẽ ảnh hưởng đến mật độ của khối xanh gốm. Hàm lượng chất kết dính cũng đóng vai trò quan trọng trong hiệu suất của bột dạng hạt. Trong quá trình ép khô gốm sứ đặc biệt, chất kết dính chủ yếu đóng vai trò là chất kết dính, làm tăng kích thước hạt của các hạt giả và tăng cường độ hạt.

Nếu hàm lượng chất kết dính quá cao trong quá trình tạo hạt, hệ số độ nhớt của bùn tăng lên, dẫn đến góc phun sương nhỏ hơn. Điều này khiến các giọt kết tụ sau khi sấy khô và tạo hạt, dẫn đến bột có phân bố kích thước hạt rộng và độ lưu động kém. Do đó, khó có thể thu được khối xanh có mật độ cao trong quá trình ép khô. Ngược lại, nếu hàm lượng chất kết dính quá thấp, độ bền của khối xanh sẽ không đáp ứng được yêu cầu xử lý.

Hàm lượng nước cũng ảnh hưởng đáng kể đến mật độ của khối xanh. Nếu hàm lượng nước quá cao, độ co ngót khi sấy sẽ rất lớn, khiến việc kiểm soát kích thước của khối xanh trở nên khó khăn. Ngoài ra, bột có thể dính vào khuôn trong quá trình đúc, ảnh hưởng tiêu cực đến mật độ của khối xanh. Mặt khác, nếu hàm lượng nước quá thấp, nó sẽ cản trở hiệu suất nghiền của bột tạo hạt, khiến việc thu được khối xanh có mật độ cao trở nên khó khăn hơn.

Độ lưu động của bột

Độ lưu động tốt đảm bảo ma sát bên trong giữa các hạt là tối thiểu trong quá trình ép khô gốm sứ đặc biệt, cho phép bột lấp đầy trơn tru mọi góc của khuôn. Điều này cũng giúp tăng mật độ lấp đầy của bột, cho phép hình thành khối gốm dày đặc và đồng đều dưới áp suất thấp hơn.

Chọn Bột sử thi máy phân loại không khí cho giải pháp xử lý cao lanh hiệu quả, tiết kiệm năng lượng và thân thiện với môi trường!

Liên hệ với chúng tôi để tìm hiểu thêm về sản phẩm của chúng tôi!