Sự gia tăng độ bám dính của bột làm giảm đáng kể khả năng chảy của nó. Các cơ chế cơ bản liên quan đến sự phá vỡ sự cân bằng của các lực giữa các hạt, sự sắp xếp lại cấu trúc vi mô và những thay đổi trong các phản ứng cơ học vĩ mô. Dựa trên dữ liệu từ các nghiên cứu đa ngành, tác động của độ bám dính lên khả năng chảy có thể được tóm tắt như sau:

I. Cơ chế phá hủy của sự gia tăng độ bám dính

1. Sự mất cân bằng của các lực liên hạt

Độ bám dính tăng cường làm tăng lực van der Waals, lực tĩnh điện và lực cầu chất lỏng giữa các hạt, dẫn đến sự hình thành khối kết tụ ổn định.

Ví dụ, khi lực bám dính của bột nano zirconia tăng thêm 30%, góc nghỉ tăng từ 35° lên 45°, thời gian chảy tăng thêm 50%.

Cứ tăng độ bám dính thêm 1 mN/m thì độ nén tăng thêm 8–12%.

Trong hệ thống PVC-CPE, khi hàm lượng canxi cacbonat tăng thêm 5%, độ xốp giữa các hạt giảm đi 20% và thời gian chảy tăng thêm 40%.

Hiệu ứng khóa cấu trúc vi mô

Độ bám dính cao hơn khiến các hạt hình thành nên cấu trúc dạng mạng lưới hoặc dạng chuỗi, ngăn cản sự trượt của các hạt.

Ví dụ, sau khi tăng cường độ kết dính của bột magiê oxit, độ kết dính của nó tăng từ 0,8 kPa lên 1,5 kPa và hàm dòng chảy (FF) giảm từ 4,5 xuống 2,8.

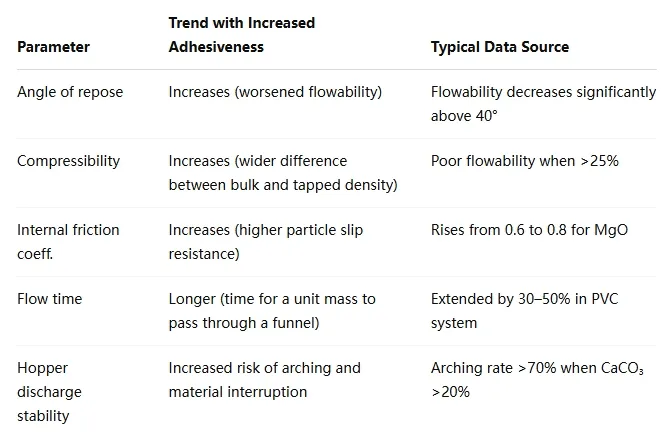

II. Hiệu ứng quan sát được của việc tăng độ bám dính

III. Các nghiên cứu điển hình: Độ bám dính so với khả năng chảy trong các vật liệu thông thường

1. Bột Nano Zirconia

Khi kích thước hạt <50 nm, diện tích bề mặt riêng >30 m²/g và lực bám dính >1,2 mN/m, chỉ số dòng chảy (FI) là <30. Thêm 0,5% silica vi hạt làm giảm độ bám dính 40%, tăng FI lên 45.

2. Bột dược phẩm (Paracetamol)

Độ bám dính ban đầu tạo ra góc nghỉ là 52°; khi thêm magnesi stearat 1% sẽ hạ góc này xuống còn 38°, cải thiện khả năng chảy từ “rất kém” thành “tốt”.

3. Hỗn hợp khô PVC

Khi hàm lượng CaCO₃ vượt quá 15%, độ xốp giữa các hạt giảm xuống dưới 0,35 và xác suất cong phễu vượt quá 60%.

Chiến lược công nghiệp để giải quyết vấn đề tăng độ bám dính

1. Công nghệ sửa đổi bề mặt

Đánh bóng cơ học: Sử dụng máy nghiền tổ ong để đánh bóng bề mặt bột polyethylene liên kết ngang (XLPE) làm giảm độ nhám bề mặt (Ra) từ 1,2 μm xuống 0,8 μm và giảm độ bám dính 30%.

Lớp phủ hóa học: Sau khi bột oxit magie được xử lý bằng axit stearic, góc tiếp xúc tăng từ 30° đến 110° và độ kết dính giảm 45%.

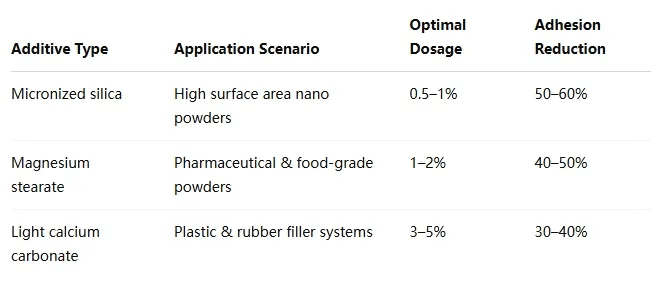

2. Kiểm soát phụ gia

3. Tối ưu hóa tham số quy trình

Tạo hạt hai giai đoạn: Ép trước bột kết dính mịn thành hạt 1–2 mm, sau đó tạo hạt lại thành hạt 3–5 mm, giảm điểm tiếp xúc xuống 80%.

Sấy theo độ dốc: Đối với bột nhạy cảm với độ ẩm, áp dụng sấy theo giai đoạn ở 40°C → 60°C → 80°C. Hàm lượng ẩm giảm từ 3% xuống 0,5% và độ bám dính giảm 70%.

V. Phương pháp giám sát và cảnh báo sớm về độ bám dính

1. Công nghệ phát hiện trực tuyến

Máy phân tích kích thước hạt - độ bám dính bằng laser: Theo dõi sự phân bố kích thước hạt và những thay đổi về độ bám dính theo thời gian thực, điều chỉnh liều lượng chất hỗ trợ dòng chảy một cách linh hoạt.

Nhiệt trọng lượng–FTIR (TG-FTIR): Phân tích xem độ bám dính tăng có phải do tạp chất hấp phụ trên bề mặt hay không (ví dụ: sản phẩm nhiệt phân CPE trong hệ thống PVC).

2. Chỉ báo cảnh báo khả năng chảy

Ngưỡng bám dính quan trọng: Báo động được kích hoạt khi lực bám dính >1,5 mN/m (đối với bột nano).

Mật độ khối động (Dρb): Rủi ro về khả năng chảy được xác định khi Dρb < 1,6 g/cm³.

Phần kết luận

Độ bám dính tăng làm giảm đáng kể khả năng chảy của bột bằng cách thay đổi cân bằng lực giữa các hạt và cấu trúc vi mô. Trong thực hành công nghiệp, điều cần thiết là giải quyết vấn đề này thông qua việc sửa đổi bề mặt, điều chỉnh phụ gia và tối ưu hóa quy trình, đồng thời tận dụng các công nghệ giám sát trực tuyến để quản lý độ bám dính động.