Trong những năm gần đây, với sự phát triển của ngành công nghiệp hiện đại, công nghệ nghiền siêu mịn, siêu mịn ngày càng được chú ý, đặc biệt là trong ngành dược phẩm, hóa chất, tác dụng nghiền nguyên liệu ảnh hưởng trực tiếp đến quá trình tiếp theo. Máy nghiền dòng khí hiện nay là thiết bị nghiền siêu mịn, siêu mịn, đặc biệt là máy nghiền dòng khí dạng đĩa (xoắn ốc) vì cấu trúc đơn giản, dễ tháo lắp và hiệu quả mài tốt. Nó đã giành được sự ưu ái của nhiều doanh nghiệp dược phẩm và hóa chất. Được ưa chuộng, nó đã trở thành thiết bị điển hình để nghiền các sản phẩm có độ tinh khiết cao và độ mịn thấp.

Máy nghiền luồng không khí đòi hỏi một bộ hệ thống xử lý hoàn chỉnh. Làm thế nào để phát huy tối đa vai trò của nó và giảm thiểu tổn thất cũng là một vấn đề quan trọng.

Khí nén được lọc và làm khô của máy nghiền luồng không khí làm cho các nguyên liệu động vật cọ sát vào nhau để đạt được hiệu quả nghiền thành bột; 80% năng lượng điện tiêu thụ bởi máy nghiền dòng khí kiểu đĩa được tiêu thụ trong phần không khí của khí nén trong quá trình làm việc. Tận dụng tối đa khí nén là tiết kiệm điện năng tối đa. Làm thế nào để điều chỉnh một cách khoa học máy mài không khí để nó hoạt động trong điều kiện làm việc lý tưởng và nâng cao hiệu quả của máy mài không khí là vấn đề được rất nhiều người dùng và nhà sản xuất quan tâm.

Điều chỉnh tốc độ cấp liệu

Tốc độ cấp liệu quyết định sự va chạm của vật liệu và thời gian nghiền trong buồng nghiền. Với tốc độ cấp liệu chậm, vật liệu lưu lại trong buồng nghiền lâu, các hạt lưu thông thường xuyên hơn và mức độ nghiền đầy đủ hơn nên độ mịn nghiền nhỏ hơn. Tuy nhiên, nếu tốc độ quá chậm, số lượng hạt trong buồng nghiền quá ít dẫn đến va chạm ít hơn, không đạt được hiệu quả như mong muốn. Nếu tốc độ nạp quá nhanh sẽ có quá nhiều nguyên liệu trong buồng nghiền và độ mịn của quá trình nghiền sẽ hiệu quả hơn.

Các thí nghiệm đã chứng minh rằng việc cấp liệu đồng đều và ổn định có thể đảm bảo sự ổn định của trường dòng xoáy trong buồng nghiền. Điều chỉnh tốc độ cấp liệu sao cho tỷ lệ khí-rắn trong buồng nghiền đạt trạng thái lý tưởng để các hạt vật liệu đạt được số lần va chạm hiệu quả tối đa, từ đó nâng cao hiệu suất của máy nghiền.

Thay đổi tốc độ của vòng phân loại hoặc bánh xe phân loại

Vòng phân loại của máy nghiền luồng không khí kiểu đĩa được trang bị thiết bị phân loại. Việc điều chỉnh ít thuận tiện và đơn giản hơn so với máy nghiền không khí tầng sôi (đã được phân loại). Các vật liệu khác nhau có đặc tính khác nhau và điều kiện làm việc của hiệu ứng nghiền của chúng cũng khác nhau. Nó vẫn chưa đạt được thỏa thuận và cần rất nhiều kinh nghiệm thực nghiệm để có được nó.

Do bánh xe phân loại quay, trường dòng xoáy trong buồng nghiền được ổn định để vật liệu được nghiền hoàn toàn và vật liệu thô hơn không bao giờ có thể đi qua bánh xe phân loại mà chỉ quay trở lại buồng nghiền để tiếp tục nghiền. Thầm yêu. Dưới tác động của luồng không khí tốc độ cao để đạt được hiệu quả nghiền lớn, máy nghiền luồng không khí tầng sôi cũng có những ưu điểm nhất định.

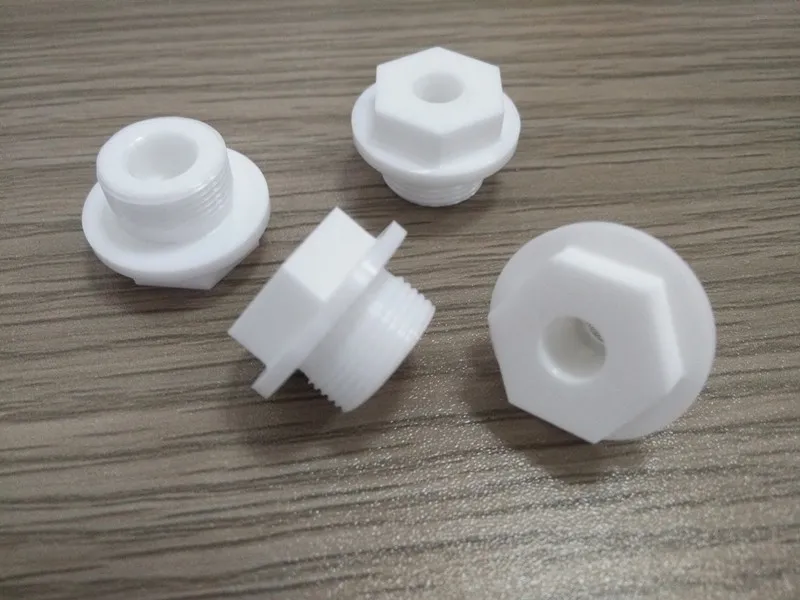

Thiết kế vòi phun phù hợp

Hình dạng của vòi phun là chìa khóa để giảm tổn thất năng lượng ở vòi phun. Khí nén đi qua các vòi phun có hình dạng khác nhau tạo ra luồng không khí với vận tốc khác nhau. Thiết kế và gia công vòi phun không đúng cách có thể dẫn đến sai lệch vận tốc trong luồng không khí nghiền thành bột hoặc làm vòi phun bị mài mòn nghiêm trọng hơn. Vòi phun bị mòn có thể làm chệch hướng luồng khí, khiến một phần luồng khí không thể hoạt động hiệu quả, ảnh hưởng đến hiệu suất nghiền nhỏ.

Các yếu tố khác

Các yếu tố khác cần được xem xét. Ví dụ, độ cứng của vật liệu cần nghiền quá cứng và buồng nghiền của máy mài bị mòn nhiều hơn. Đây là lúc chúng ta cần thay thế lớp lót siêu cứng như corundum gốm, giúp giảm đáng kể sự hao mòn của vật liệu mịn trên buồng nghiền và cải thiện độ tinh khiết của vật liệu thu được.

Ngoài ra, các vật liệu dễ bám vào tường như hút ẩm, tĩnh điện thường xuyên tiếp xúc trong ngành dược phẩm, hóa chất. Vật liệu bám vào buồng nghiền, cổng xả và bộ thu, ảnh hưởng đến tiến độ của toàn bộ quá trình. Khi đó cần thay lớp lót chống dính đặc biệt trong buồng nghiền và phun hoặc lót máy thu bằng lớp phủ và lớp lót chống dính; giảm thiểu chiều dài của đường ống và diện tích tiếp xúc vật liệu để cải thiện tốc độ thu gom vật liệu. Thiết bị chống tĩnh điện hiệu quả cũng cần thiết để xử lý các vật liệu chứa tĩnh điện.

Sau khi điều chỉnh và bảo trì cẩn thận, điều quan trọng là tiết kiệm năng lượng và giảm tiêu thụ để khám phá tiềm năng của máy nghiền luồng không khí và sử dụng máy hiệu quả hơn để đảm bảo chỉ số kích thước hạt.