Bột silic hình cầu là vật liệu quan trọng trong nhiều ngành công nghiệp, được đánh giá cao vì các tính chất và ứng dụng độc đáo của nó. Quá trình sản xuất bột silic hình cầu liên quan đến nhiều kỹ thuật được phân loại thành phương pháp vật lý và phương pháp hóa học. Nó phụ thuộc vào việc liệu có xảy ra biến đổi hóa học trong quá trình này hay không.

Phương pháp sản xuất bột silic hình cầu là gì?

1. Phương pháp vật lý:

Các phương pháp này không liên quan đến phản ứng hóa học. Chúng bao gồm các kỹ thuật như: nghiền bi cơ học, phun, cầu hóa ngọn lửa, xử lý plasma, cầu hóa nung ở nhiệt độ cao.

2. Phương pháp hóa học:

Chúng liên quan đến các chuyển đổi hóa học và bao gồm: phương pháp pha khí, phương pháp kết tủa, tổng hợp thủy nhiệt, quy trình sol-gel, phương pháp nhũ tương vi mô.

Hướng dẫn này khám phá 14 phương pháp chế biến đảm bảo độ chính xác trong việc tạo ra hình cầu mong muốn.

Quy trình sản xuất bột vi silic hình cầu

01 Phương pháp mài cơ học

Nghiền cơ học sử dụng thiết bị nghiền chuyên nghiệp và thiết bị sàng phụ trợ để sản xuất bột siêu mịn. Theo trạng thái của vật liệu, có nghiền khô và nghiền ướt. Nghiền ướt sử dụng nước làm môi trường mang và các hạt được nghiền bằng cách khuấy và nghiền. Điều này có thể tạo ra các sản phẩm siêu mịn có độ phân tán tốt và kích thước hạt đồng đều.

02 Phương pháp phun

Sấy phun là phương pháp lấy mẫu bằng cách sấy nhanh nguyên liệu dạng lỏng thông qua máy sấy phun. Nguyên liệu dạng lỏng đi qua một máy phun để tạo thành các giọt cực mịn. Các giọt tiếp xúc với không khí nóng và độ ẩm bên trong di chuyển ra ngoài. Các hạt nguyên liệu kết tụ lại. Sau khi sấy khô, mọi người có thể thu được sản phẩm mong muốn.

03 Phương pháp hình cầu ngọn lửa

Dưới 1600-2000℃, các cạnh trên bề mặt bột sẽ dần tan chảy. Một quả cầu được hình thành dưới tác động của sức căng bề mặt. Bột thạch anh thông thường được sử dụng làm nguyên liệu, bột silic hình cầu được chế tạo bằng phương pháp ngọn lửa oxy-axetilen. Điều này có thể đảm bảo bề mặt của nó nhẵn và tỷ lệ hình cầu hóa đạt 95%.

04 Phương pháp nấu chảy bằng ngọn lửa

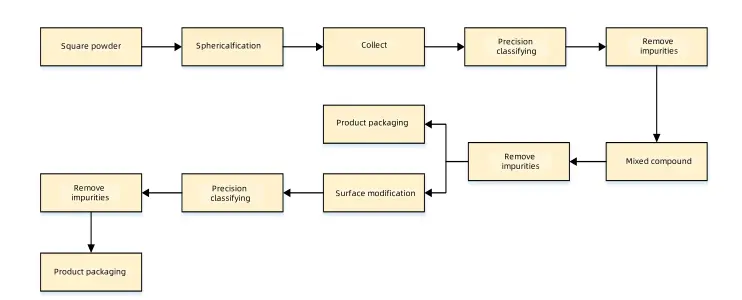

Sử dụng bột vi silic góc làm nguyên liệu thô, chúng tôi nghiền, sàng, tinh chế và thực hiện các bước xử lý trước khác. Máy nghiền luồng khí nghiền bột vi silic góc. Sau khi xử lý trước nhiều giai đoạn, chúng tôi sàng thành kích thước hạt phù hợp. Chúng tôi sử dụng axetilen, khí tự nhiên và các loại khí khác làm nguồn nhiệt để làm tan chảy bột, ngọn lửa vẫn sạch và không gây ô nhiễm. Ngọn lửa nhiệt độ cao làm tan chảy bột vi silic góc có kích thước hạt phù hợp ngay lập tức và chúng tôi nhanh chóng làm nguội thành hình cầu. Chúng tôi thu được bột vi silic hình cầu có kích thước hạt đồng đều và độ tinh khiết cao.

05 Phương pháp plasma

Phương pháp plasma sử dụng nhiệt độ cao được tạo ra bởi hồ quang plasma. Nó làm tan chảy bột silicon dioxide hoặc bột thạch anh thành các giọt. Chúng được hình cầu hóa dưới tác động của sức căng bề mặt và được làm lạnh để tạo thành các hạt silicon dioxide hình cầu.

06 Phương pháp cầu hóa nung ở nhiệt độ cao

Phương pháp nung cầu hóa nhiệt độ cao là phương pháp làm già bột quặng thạch anh tự nhiên thô đã chọn trong điều kiện kiềm và sau đó lọc. Làm mất nước và sấy khô vật liệu lọc, thêm chất kết dính để thu được mẫu khối và nung trong lò nhiệt độ cao, làm nguội và sau đó phân tán, thông qua quá trình nghiền cầu hóa, tách từ và phân loại tách khí. Cuối cùng tạo ra bột silic hình cầu siêu mịn có độ tinh khiết cao. Sản phẩm thu được bằng phương pháp này có tỷ lệ cầu hóa cao, độ trắng tốt, độ tinh khiết cao, độ lưu động và khả năng phân tán tốt. Tuy nhiên, vẫn đang trong giai đoạn phòng thí nghiệm.

07 Phương pháp đốt cháy trực tiếp

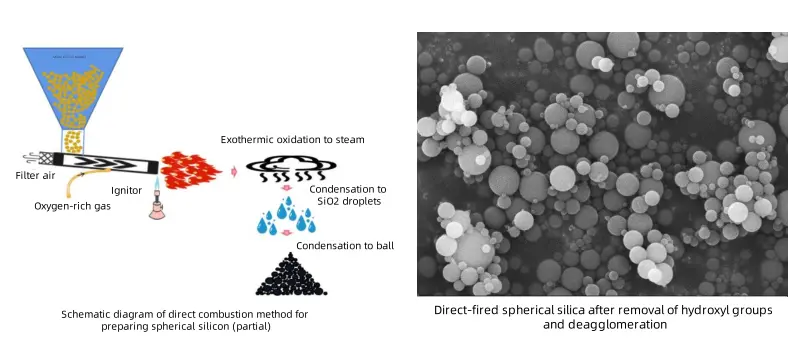

Vì silicon hình cầu nóng chảy bằng ngọn lửa là dạng cầu hóa bột khoáng tự nhiên, nên có một số hạn chế nhất định về độ tinh khiết và phân bố kích thước hạt. Một số công ty nước ngoài hàng đầu sử dụng phương pháp chế tạo phương pháp đốt trực tiếp (VMC). Phương pháp này là để chế tạo các vi cầu silicon dioxide có độ tinh khiết cao, kích thước hạt nhỏ và phân bố kích thước hạt tương đối có thể kiểm soát được thông qua phản ứng trực tiếp của bột silicon kim loại với oxy.

08 Phương pháp phun nóng chảy nhiệt độ cao

Phương pháp phun nóng chảy nhiệt độ cao là làm tan chảy thạch anh có độ tinh khiết cao thành chất lỏng ở nhiệt độ 2100-2500 ℃, và thu được bột vi silic hình cầu sau khi phun và làm mát. Bề mặt sản phẩm nhẵn, tốc độ hình cầu hóa và tốc độ vô định hình có thể đạt tới 100%. Một số nhà sản xuất ở Hoa Kỳ và Nhật Bản sử dụng phương pháp này để sản xuất bột vi silic hình cầu. Nhưng nó hoàn toàn bí mật với bên ngoài. Phương pháp phun nóng chảy nhiệt độ cao dễ đảm bảo tốc độ hình cầu hóa và tốc độ vô định hình, nhưng khó khăn của công nghệ tgdrgdddddddhis là hệ thống phun sương của vật liệu nhiệt độ cao, chất lỏng nóng chảy thạch anh nhớt, điều chỉnh kích thước hạt phun sương và giải quyết các vấn đề như ngăn ngừa ô nhiễm và tinh chế thêm.

09 Phương pháp đốt cháy nhiệt độ thấp tự lan truyền

Quy trình của phương pháp đốt nhiệt độ thấp tự lan truyền bao gồm việc chuẩn bị natri silicat, chuẩn bị sol silicat, chuẩn bị chất lỏng đốt hỗn hợp, phản ứng đốt, ủ và khử cacbon, xử lý rửa và các bước khác. Ưu điểm của phương pháp này là sử dụng bột vi tinh thể silic tự nhiên hoặc bột vi tinh thể silic nóng chảy làm nguyên liệu. Điều này dễ dàng có được. Quy trình đơn giản, không cần thiết bị đặc biệt, thao tác dễ kiểm soát và chi phí sản xuất thấp. Các vật liệu được sử dụng trong quy trình sản xuất chỉ chứa các ion natri và ion nitrat rất dễ hòa tan trong nước và không đưa vào các ion tạp chất khác, có lợi cho việc chuẩn bị bột vi tinh thể silic có độ tinh khiết cao. Hiện tại, phương pháp này chỉ ở giai đoạn phòng thí nghiệm và không thể sản xuất hàng loạt tốt.

10 Phương pháp pha khí

Quy trình sản xuất sử dụng vật liệu chỉ chứa ion natri và ion nitrat, có độ hòa tan cao trong nước và chúng tôi không đưa bất kỳ ion tạp chất nào khác vào. Phương pháp này có lợi cho việc chế tạo bột silic siêu tinh khiết. Hiện tại, phương pháp này chỉ ở giai đoạn phòng thí nghiệm và chúng tôi chưa thể sản xuất hàng loạt hiệu quả.

11 Phương pháp kết tủa

Chúng tôi sử dụng thủy tinh nước, chất axit hóa và các nguyên liệu thô khác, thêm một lượng chất hoạt động bề mặt thích hợp. Chúng tôi chú ý kiểm soát nhiệt độ trong toàn bộ quá trình chuẩn bị. Nếu giá trị pH vượt quá 8, chúng tôi thêm chất ổn định. Sau khi rửa, sấy khô và nung, chúng tôi tạo thành bột silic hình cầu. Bột silic hình cầu được chế tạo theo phương pháp này có kích thước hạt rất đồng đều, chi phí thấp, quy trình đơn giản và dễ kiểm soát. Chúng tôi có thể sử dụng trong sản xuất công nghiệp, nhưng nhược điểm là nó có thể kết tụ.

12 Phương pháp tổng hợp thủy nhiệt

Chúng tôi sử dụng rộng rãi phương pháp tổng hợp thủy nhiệt để chế tạo hạt nano trong pha lỏng. Nhìn chung, chúng tôi kết hợp các hợp chất vô cơ và hữu cơ với nước trong điều kiện nhiệt độ cao và áp suất cao từ 150℃ đến 350℃. Chúng tôi cho phép các ion, phân tử, cụm ion, v.v., đi vào vùng tăng trưởng với các tinh thể hạt giống thông qua sự đối lưu mạnh và cuối cùng, chúng tôi thu được dung dịch và tinh thể siêu bão hòa. Lọc, rửa và sấy khô các chất vô cơ có thể tạo thành các hạt vi mô siêu mịn và có độ tinh khiết cao. Việc sử dụng phương pháp tổng hợp thủy nhiệt để chế tạo bột vi mô silic hình cầu giúp loại bỏ quá trình chuyển đổi thành oxit theo yêu cầu của các phương pháp tổng hợp pha lỏng thông thường, giúp giảm khả năng kết tụ cứng.

13 Phương pháp Sol-gel

Phương pháp sol-gel là trộn đều nguyên liệu thô với pha lỏng, thủy phân chúng trong điều kiện nhất định, tạo thành sol thông qua ngưng tụ hóa học và tạo thành silica gel có cấu trúc mạng ba chiều sau một khoảng thời gian. Sau khi lọc, rửa, sấy khô và thiêu kết, chúng ta có thể thu được các hạt nano-silicon dioxide hoặc nano-thạch anh.

14 Phương pháp nhũ tương vi mô

Microemulsion là phương pháp trong đó hai pha không tương thích tạo thành một nhũ tương đồng nhất dưới tác động của chất hoạt động bề mặt. Phương pháp này sử dụng khoảng không nhỏ giữa hai pha để tạo thành hạt nhân dưới sự hướng dẫn của nguồn silicon và thu được các hạt silica hoặc thạch anh hình cầu sau khi xử lý nhiệt. Do không gian hạn chế cho quá trình hình thành và phát triển, các hạt silica tạo ra theo phương pháp này có kích thước nhỏ và không dễ kết tụ.